Tunnels de thermorétraction

EMBALLEUSES

Série LSK ERGON

Série ACW ERGON

Série AFCW ERGON

Série LSK SF ERGON

Série CSK ERGON

Série SK ERGON

Série SFP ERGON

Série ASW ERGON

Série MP ERGON

Série TPP ERGON

Série ACP ERGON

Série LWP ERGON

Série CWP ERGON

Série WP ERGON

Série LCM ERGON

Série CM ERGON

Série TF ERGON

Série CM R ERGON

Tunnels de thermorétraction

Accessoires

Secteurs de marché

Automatisation

Changement de format

Tunnels de thermorétraction

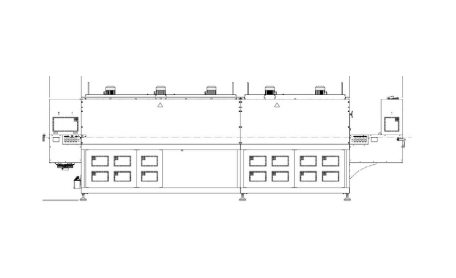

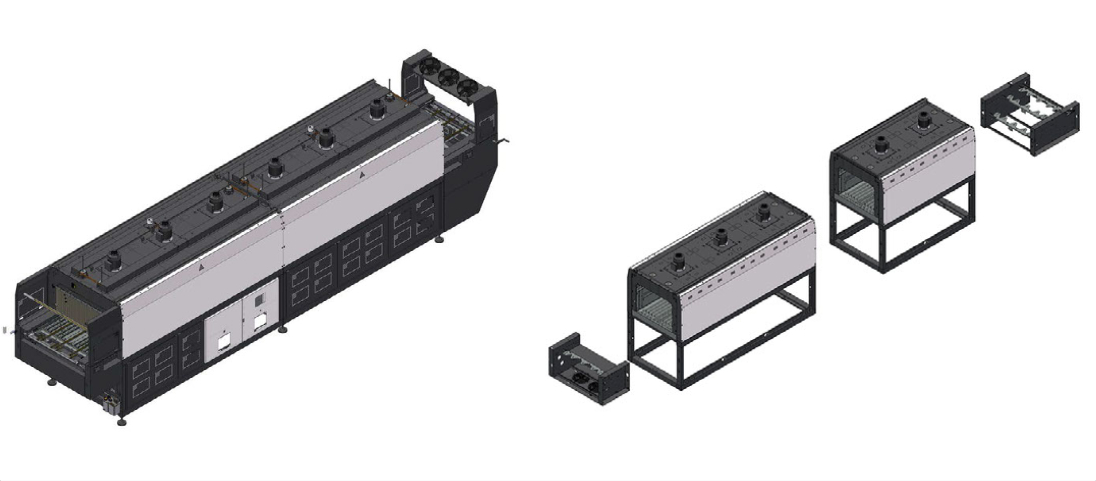

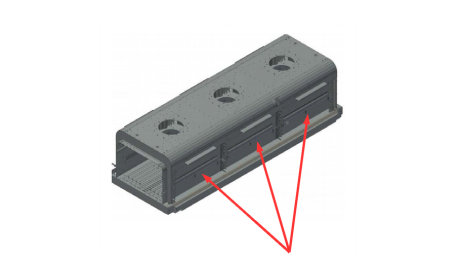

Une des caractéristiques principales des tunnels de thermorétraction fournis par SMI est la modularité de composition du produit final. Cela signifie que, en composant les mêmes modules en plusieurs configurations différentes, on peut réaliser tous les modèles de four, du plus petit de 2 mètres au plus grand de 6 mètres, avec des avantages considérables pour ce qui concerne les temps de provisionnement du four complet et monté.

SMI offre non seulement des tunnels standard, mais aussi des tunnels en version UHQ pour canettes et des tunnels en version ECO, alimentés au gaz.

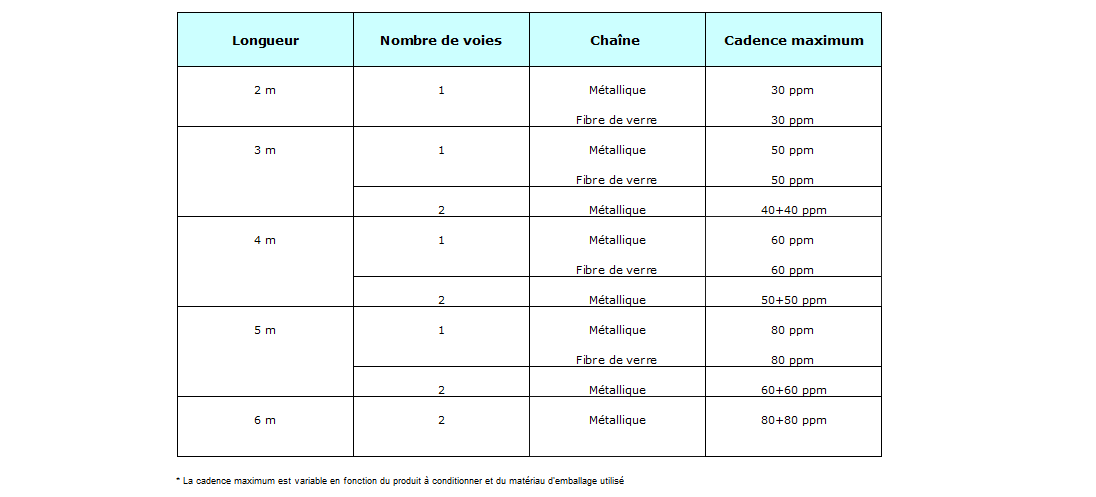

Le tableau ci-dessous montre les modèles standard de tunnels de thermorétraction disponibles en fonction de la longueur, du nombre de voies et de la chaîne du convoyeur:

Les tunnels de thermorétraction SMI présentent les caractéristiques suivantes:

- l’armoire électrique est positionné dans le sens longitudinal par rapport au sens de marche, en améliorant l’isolation thermique et l’ergonomie de la solution. Cela rend l'accès plus facile et permet à l'opérateur d'effectuer l'entretien ordinaire et extraordinaire de manière simple et rapide;

- le système des protections du four a été complètement isolé sur les côtés, évitant ainsi que la section de retour du convoyeur soit visible dans la section inférieure du four et puisse être touchée par l'opérateur. Cette caractéristique permet d'obtenir un niveau plus élevé de sécurité du travail de l'opérateur et une dissipation inférieure de la chaleur dans la section inférieure du tunnel;

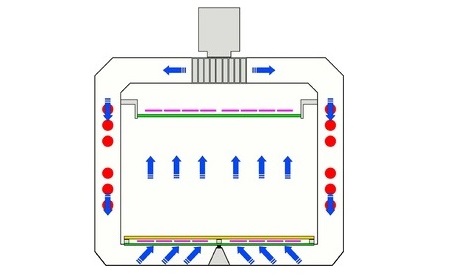

- le groupe déflecteur latéral intérieur, dont les dimensions couvrent toute la longueur de la chambre chaude du four, permet d'amener l'air sur le côté du fardeau en cas de nécessité; cela permet d'obtenir une thermorétraction plus uniforme et donc l'amélioration de la qualité du paquet final;

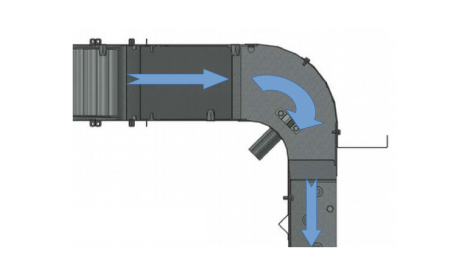

- en raccordant la section de passage, il a été possible de réduire les pertes de charge du système et d'améliorer la circulation de l'air. Cela a permis d'augmenter l’énergie du flux qui arrive aux fardeaux dans la chambre chaude du four, en augmentant l'uniformité de thermorétraction et la qualité du paquet final;

- le motoréducteur SEW est installé en standard sur tous les modèles; en particulière, en fonction du type de four, motoréducteurs orthogonaux SPIROPLAN® W qui offrent des performances élevées ou motoréducteurs à vis sans fin de la série S avec un fonctionnement silencieux et en mesure de fournir un haut niveau d'efficacité sont installés;

- le nombre des ventilateurs est compris entre 2 et 6, en fonction de la longueur du four (un groupe de ventilation pour chaque mètre de four); il s'agit d'une caractéristique rendue possible par la modularité du tunnel de thermorétraction qui permet d'améliorer l'efficacité du système et la qualité du paquet;

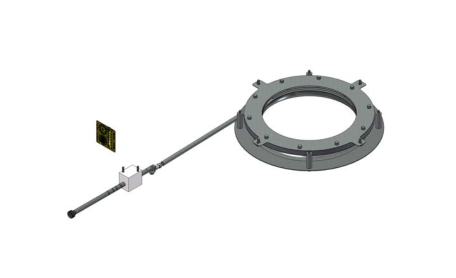

- le groupe rideau à iris permet de régler la section d'aspiration du ventilateur et donc la quantité du flux d'air; en particulière, en réglant la position du levier, il est possible d'augmenter ou de réduire le flux d'air généré par le ventilateur, avec des avantages considérables pour la qualité du paquet final. Pour les tunnels de 2 et 3 mètres en voie simple, le groupe est disponible comme une option;

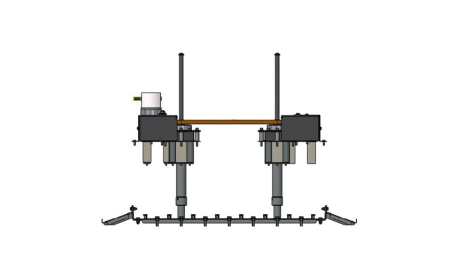

- le groupe déplacement déflecteurs supérieurs est réglable en hauteur, en permettant d'optimiser la hauteur du convoyeur. Cela permet d'obtenir des meilleurs résultats quand on travaille avec des formats très bas, en concentrant la chaleur près du fardeau. Les fours de 2 et 3 mètres en piste simple ne sont pas équipés avec ce groupe;

- les déflecteurs infra-chaîne ont étés réalisés à “tiroir”, c'est-à-dire avec deux tôles coulissantes superposées, qui permettent d'obtenir un réglage meilleur des flux. Les tunnels “entry level” de 2 et 3 mètres en piste simple sont une exception, puisqu'ils sont équipés d'un déflecteur sur toute la longueur de la chambre chaude;

Contactez-nous

- SMI S.p.A.

- Adresse: Via Carlo Ceresa, 10

24015 San Giovanni Bianco BG

Italy - Phone: +39 0345 40.111

- E-mail: info@smigroup.it

- Lundi - Vendredi: 07:45 - 17:30

Samedi - Dimanche: Fermé

Informations sur la privacy

PROTECTION DONNEES ET PRIVACY

Depuis le 25 mai 2018 le Règlement Européen 679/2016 (RGPD) est entré pleinement en application, définissant les règles générales pour la protection des données personnelles. Il s'agit d'une étape importante, qui fixe les mêmes règles pour le traitement des données personnelles pour tous les Pays de l'Union Européenne. Chaque société du Groupe SMI a développé une série de procédures d'adaptation aux nouvelles règles, tout en révisant les structures ou les modalités opérationnelles pour mettre en pratique les règles de protection des données personnelles. Voici quelques initiatives pour l'application du Règlement à partir du 25 mai 2018 et notre procédure de traitement des données personnelles.

![]()

Licéité du traitement

Le Groupe SMI a établi la base juridique pour le traitement des données personnelles (consentement, exécution des obligations contractuelles, intérêts vitaux des personnes concernées ou de tiers, obligations auxquelles est soumis le titulaire, intérêt public ou exercice de l'autorité publique, intérêt légitime supérieur du titulaire ou de tiers auxquels les données sont communiqueés).

![]()

Dossier d'information

Les sociétés du Groupe SMI ont enrichi, amélioré et adapté aux nouvelles règles le dossier d'information à fournir aux personnes concernées (articles 13 et 14 RGPD).

![]()

Droits des personnes concernées (accès, oubli ou effacement, limitation du traitement, opposition, portabilité)

Le Groupe SMI a adopté des mesures techniques et organisationnelles pour favoriser l'exercice des droits et la réponse aux demandes envoyées par les personnes concernées.

![]()

Responsable du traitement

Sur la base du nouveau principe de "responsabilité", les sociétés du Groupe SMI ont redéfini leur organisation pour garantir le respect pro-actif du règlement. On a redéfini le rôle du responsable du traitement et des fournisseurs de services, dont l'activité implique le traitement des données personnelles.

![]()

Risque du traitement et mesures de “responsabilité” adoptées par les responsables du traitement (évaluation d'impact, registre des activités de traitement, mesures de sécurité, violation des données personnelles)

Grâce à un “Document de conformité” incluant le registre des activités de traitement, le Groupe SMI planifie, met en oeuvre et démontre toutes les mesures de sécurité, techniques et organisationnelles, adaptées aux caractéristiques du traitement et prévoit les mesures nécessaires pour notifier la violation des données.

![]()

Transfert international des données

Le Groupe SMI s'engage à respecter les principes généraux et les garanties pour le transfert des données vers des Pays Tiers.

Le responsable du traitement est:

SMI S.p.A.

Bureaux administratifs: Via Carlo Ceresa, 10 - 24015 San Giovanni Bianco (BG) - ITALIA

P.I.: 04471940165 - C.F.: 03942700166 - R.E.A.: 421708

Pour toute information, écrivez à: privacy@smigroup.net

Le Règlement Européen 679/2016 autorise à l'exercice des droits expressément prévus pour les personnes concernées.

Veuillez trouver ci-joint le texte intégral des articles 15; 16; 17; 18; 20; 21; 77 du Règlement, qui définissent les droits et les modalités d'exercice.

Afin d'exercer vos droits, veuillez envoyer le formulaire dûment rempli à l'adresse du Responsable du traitement.

Legal notice

SMI S.p.A. con Unico Socio

Società sottoposta a direzione e coordinamento da SMIGROUP S.p.A.

Società appartenente al GRUPPO IVA SMI INDUSTRIES

Sede amministrativa e Unità produttiva:

Via Carlo Ceresa, 10 - 24015 San Giovanni Bianco (BG) - ITALIA

Tel. +39 0345 40.111 - Fax: +39 0345 40.209 - www.smigroup.it

C.F. 03942700166 - P. IVA IT04471940165 - R.E.A. 421708

Iscr.Reg.Imprese 03942700166 - Cap. Soc. € 5.000.000 i.v.

Sede legale: Via Monte Grappa, 7 - 24121 Bergamo (BG) - ITALIA

.jpg)