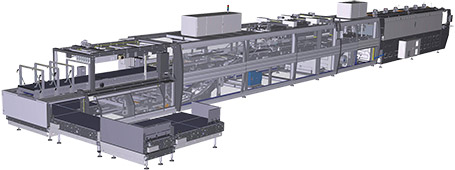

Emballeuses combinées avec entrée en ligne

Série CM ERGON

CM 600 ERGON - Machines combinées jusqu'à 60 ppm

La série CM ERGON est constituée de machines automatiques qui intègrent dans une seule unité les fonctions d’une encartonneuse wrap-around et d’une fardeleuse par film thermorétractable pour l’emballage de récipients en plastique, métal, carton ou verre, dans plusieurs types de paquets : caisse carton, barquette en carton + film et barquette en carton sans film.

Les machines de la série CM ERGON atteignent une cadence jusqu’à 80 paquets par minute, selon le modèle de machine choisi, le type de produit et le format sélectionné. Les formats réalisables peuvent varier selon la forme, la capacité et les dimensions des récipients; en principe, les configurations les plus demandées par le marché sont: 2x3, 3x4 et 4x6 pour la caisse wrap around et 4x3 et 6x4 pour les formats en barquette + film.

En outre, toutes les machines combinées CM ERGON disposent d’un système électronique de regroupement du produit, de changement de format manuel et du système “Easy-Load” pour le chargement automatique du magasin des cartons.

La capacité du magasin cartons peut être augmentée grâce à des unités modulaires d’expansion.

| CM 600 ERGON | |

|---|---|

| Cadence (PPM) | 60 |

| Paquets | Barquette + film Barquette seule Barquette octogonal Barquette octogonal + film Caisse wrap-around |

| Piste | 1 |

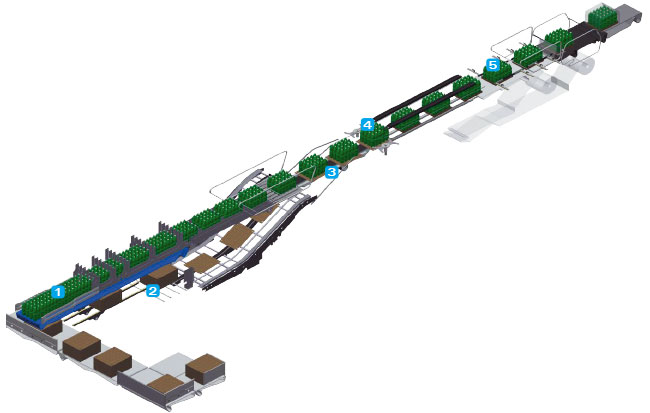

1À l’entrée de la machine, un groupe de guides canalise correctement les récipients en vrac transportés par un convoyeur avec chaînes en matière thermoplastique à bas coefficient de friction. Dans la zone de formation du paquet, les récipients sont regroupés en mode continu dans le format désiré, au moyen de doigts synchronisés électroniquement.

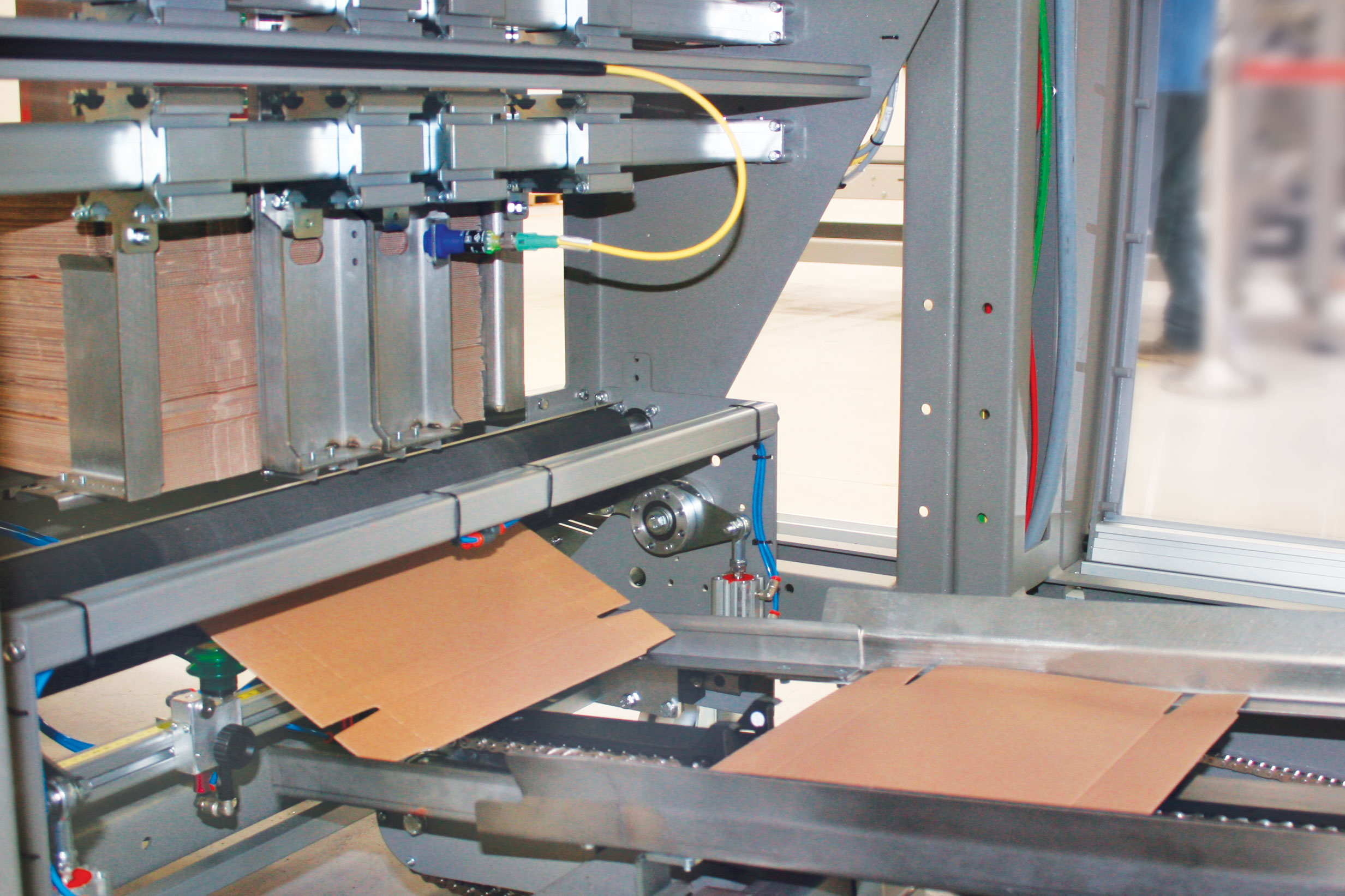

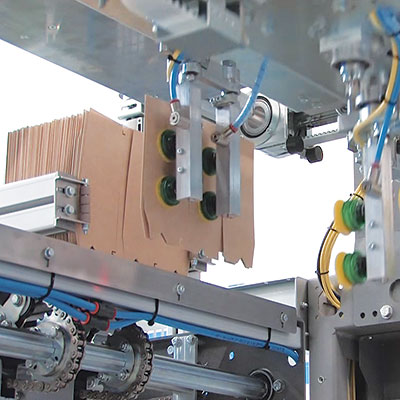

2Le nouveau système Easy-Load charge automatiquement les découpes en carton dans le spécifique magasin cartons de la machine. Le nouveau dispositif de chargement est composé par des convoyeurs à tapis motorisés sur lesquels l'opérateur place facilement les découpes en carton en piles horizontales uniformes.

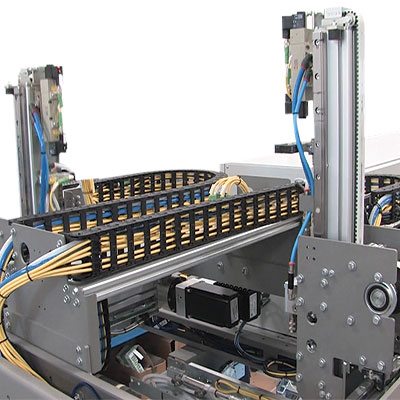

3Une découpe en carton ondulé est prélevée du magasin cartons au moyen d’un dispositif de nouvelle conception composé d’un groupe de ventouses avec aspiration à vide; elle parcourt la montée cartons et se place sous le groupe de produits en mouvement. Les produits avancent avec le coté court de front (caisse wrap-around) ou avec le côté long de front (barquette).

4Dans la formeuse de caisses/barquettes, la découpe en carton est pliée et enroulée autour des produits au moyen de guides. Ensuite, les dispositifs de pliage plient d’abord les rabats latéraux et enfin les rabats supérieurs/inférieurs, aussi bien du front antérieur que postérieur. La fermeture au moyen de colle chaude assure une excellente tenue du paquet.

5Sur demande, le film est enroulé autour de la barquette et superposé sur le fond du paquet, qui entre enfin dans le tunnel de thermorétraction. Le déroulement des bobines film, situées dans la partie inférieure de la machine, est contrôlé par un moteur brushless, de façon à garantir une tension constante du film.

- Châssis en acier sablé et vernissé à poudre

- Portes coulissantes de sécurité en aluminium et protections transparentes en polycarbonate anti-choc, permettant un accès facile à tous les composants de la machine et le contrôle complet du procédé d’emballage.

- Absence de motoréducteurs et emploi prédominant de moteurs brushless ICOS équipés d'un servo-actionnement numérique (driver) intégré à bord moteur

- Dispositif de regroupement du produit en mode continu, avec doigts en matière plastique synchronisés électroniquement

- Roulements lubrifiés à vie

- Convoyeur d’entrée avec chaînes en matière thermoplastique à faible coefficient de friction et système motorisé de guides de canalisation oscillants

- Magasin cartons situé sous le convoyeur d’entrée, dans une position facilement accessible (modèles P et T)

- Dispositif de préhension des cartons à cames doté de ventouses avec système de aspiration à vide

- Déroulement de la bobine film contrôlé électroniquement par des moteurs brushless

- Groupe couteau compact avec lame de coupe du film gérée par un moteur brushless à transmission directe “direct-drive”

- Dispositif automatique de centrage du film imprimé pourvu de spot de repère

- Barres antistatiques à brosses en fibres de carbone

- Armoire électrique de la machine, doté de conditionneur

- Le tunnel de thermorétraction adopte des solutions techniques avancées pour réduire la consommation d'énergie et assurer la compatibilité environnementale la plus haute des processus. Grâce à une analyse minutieuse des phénomènes thermodynamiques générés par le processus de thermorétraction, le tunnel gère de manière efficace et homogène la distribution des flux d'air chaud tout au long de la surface de l'emballage en formation, assurant la qualité finale de l'emballage réalisé. Les résistances de thermorétraction sont placées sur les parois latérales du tunnel

- Armoire électrique du tunnel de thermorétraction, avec ventilation forcée

- Écran tactile interactif avec graphique intuitive

- Tension primaire: de 380 à 480V (±5% max.) 50/60 Hz 3PH + PE

- Tension primaire égale à 230 ou 575V: avec autotransformateur

Design modulaire

Les machines SMI sont projetées selon des principes avancés d'assemblage par modules et d'interchangeabilité des composants mécaniques et électroniques ; cela permet de minimiser les temps d'arrêt de la production pendant les interventions techniques ou d'entretien programmé et d'optimiser l'emploi des pièces détachées.Flexibilité opérationnelle

Ces machines peuvent emballer plusieurs types de récipients dans plusieurs formats, selon le modèle choisi, de façon à satisfaire les exigences présentes et futures du client final. Chaque machine peut être dotée d'accessoires supplémentaires qui augmentent sa capacité de production. Par conséquent, les avantages au niveau de personnalisation du paquet final sont considérables.Moteurs connectés directement en axe

Toutes les machines SMI sont réalisées sans motoréducteurs; en effet, les moteurs sont directement connectés aux axes de transmission, ce qui permet de réduire l'entretien, la consommation énergétique et le bruit.Formation du paquet en mode continu

Le système d'emballage en mode continu garantit un process de production fluide, sans mouvements brusques ; en outre, il préserve le produit des coups et assure plus de fiabilité, meilleure qualité du paquet et usure mécanique réduite.Doigts de séparation en matière thermoplastique

Dans la zone de formation du paquet, l'usage de doigts de séparation en matière thermoplastique, qui durent plus longtemps par rapport aux doigts en métal, permet de réduire le bruit de la machine et de conserver l'intégrité des récipients plus fragiles (tels que le verre) et des étiquettes.Entretien rapide et économique

Les portes de protection arrondies permettent d'avoir plus d'espace à l'intérieur de la machine et donc d'installer les moteurs à l'extérieur des unités mécaniques qu'ils actionnent, ce qui permet à l'opérateur d'effectuer facilement les activités connectées à l'entretien de l'usine.Déroulement précis du film avec tension constante

Bobine film avec moteur intégré, afin d'améliorer la précision de déroulement du film graçe à un moteur brushless dédié pour chaque bobine. En outre, un nouveau système de tension du film, commandé par un piston, assure une tension constante et permet de passer rapidement et facilement de l'emballage sur piste simple à l'emballage sur double/triple piste.Coupe précise et automatique du film

Unité de coupe du film equippée d'une motorisation “direct drive” qui permet de exécuter facilement l'entretien du moteur et de réduire les opération d'entretien.Caisses selon les règles de l'art

Les encartonneueses SMI sont équipées de guides fixes, qui pressent les parois du paquet sortant de la machine. Ce système garantit une quadrature parfaite et résistante des caisses, par rapport aux systèmes de pression par chaînes roulantes, qui ne garantissent pas la même qualité.Interface opérateur "user-friendly"

Le panneau de contrôle POSYC® coulissant sur rail le long de la machine permet un usage facile et efficient de la machine, même par des opérateurs avec peu d'expérience. Cela est possible grâce à l'interface intuitive, à l'écran sensible à la touche et aux fonctions de diagnostic et de support technique très avancées, disponibles en temps réel sur le POSYC®.Easy-Load

Le nouveau système "Easy-Load" permet le chargement automique du magasin des cartons et offre de considérables avantages du point de vue opérationnel et fonctionnel; en effet, les cartonnettes, empilées à l'horizontale en groupes uniformes peuvent être chargées facilement par l'opérateur, vu que le tapis d'alimentation du magasin des cartons est placé à la même hauteur de travail que le tapis d'entrée de la conditionneuse, plutôt qu'au-dessous de celui-ci.

Plus en détail, le nouveau système breveté par SMI se compose d'une série de convoyeurs à tapis motorisés dédiés à l'alimentation du magasin des cartons de la machine conditionneuse: sur ces convoyeurs les piles de cartons plans avancent jusqu'à une zone de translation de celles-ci et, par la suite, jusqu'à un système de récupération à l'entrée de l'encartonneuse ou de la fardeleuse.

Grâce à des capteurs spécifiques, la disposition et l'avance des cartons sur les convoyeurs à tapis motorisés et leur chargement dans le magasin véritable de la machine conditionneuse est, en effet, complètement automatisé.

La solution innovante conçue par SMI permet donc d'éliminer les désavantages liés aux systèmes traditionnels de chargement du magasin des cartons, qui obligent l'opérateur à des flexions continues du buste, pour positionner les cartons plans à la partie basse de la machine.

La technologie employée dans le magasin "Easy-Load" offre, en outre, le grand avantage d'assurer des opérations de préhension fluides et constantes avec une vaste gamme de cartonnettes d'une épaisseur comprise entre 0,5 mm et 5 mm.

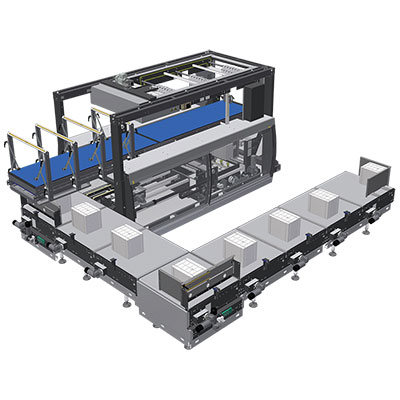

TS - Superposeur de paquets

Le TS est un dispositif permettant de superposer des récipients en plastique, métal, carton ou verre sur deux ou plusieurs couches, emballés dans des barquettes, en découpe en carton ou sans aucun support (seulement pour cannettes de type encastrable). Il peut être installé sur toutes les emballleuses de SMI, à l'exception de la série MP.

Il est constitué par un superposeur électronique continu permettant des cadences jusqu’à 60 paquets par minute, selon le modèle de machine et le type de produit.

Les formats réalisables peuvent varier selon la forme, la capacité et les dimensions des récipients; en principe, les configurations les plus demandées par le marché sont: 4x3 et 6x4. Ce dispositif est disponible pour des emballages soit en simple soit en double piste.

Après la formeuse de barquettes, un système de coordonnées cartésiennes superpose deux ou plusieurs paquets.

Avant que le paquet entre dans le tunnel de thermorétraction, le film est enroulé autour des produits et superposé sur le fond du paquet.

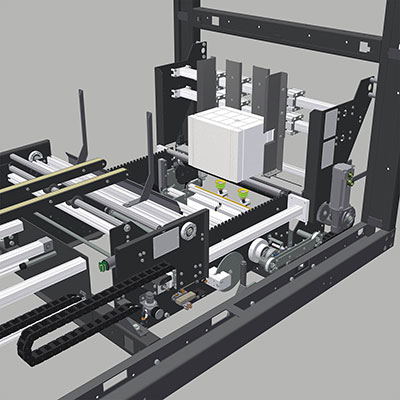

PID SBP

Le PID SBP® permet d’insérer des croisillons pré-montés en carton compact à l’intérieur de caisses en carton, de façon à protéger les produits fragiles (comme par exemple les récipients en verre) et préserver les étiquettes d’éventuelles rayures.

Ce dispositif peut être installé sur les encartonneuses wrap-around de la série WP et sur les machines combinées CM.

Par rapport à la méthode traditionnelle d’insertion de croisillons non montés en carton ondulé, le PID SBP® permet:

- de réduire le prix d’achat des croisillons d’environ 20% et le volume de stockage d’au moins 60%;

- de garder le même encombrement que pour une encartonneuse standard, puisque le magasin de croisillons et le dispositif d’insertion sont montés dans la partie supérieure de la machine d’emballage;

- d’améliorer les cadences pour l’insertion des croisillons et les temps de chargement du magasin, les croisillons étant déjà pré-montés;

- de réduire la sensibilité des croisillons à l’humidité et aux variations climatiques.

Le PID SBP® et le magasin des croisillons pré-montés sont placés à l’entrée de la machine, au-dessus de la zone de formation du paquet. La cadence maximum de fonctionnement est 40 paquets/minute (modèle à 1 tête) ou 60 paquets/minute (modèle à 2 tête)

Un bras mécanique muni de ventouses avec aspiration à vide prélève du magasin un croisillon pré-monté, l’ouvre et le dépose par le dessus entre les récipients, avant qu’ils soient regroupés dans le format désiré.

Dans la phase finale, une découpe en carton arrivant du magasin cartons est enroulée autour des produits, au moyen de guides, de façon à réaliser une caisse fermée.

Les images sont indicatives et les données ne sont pas contraignantes puisqu'elles doivent être confirmées par SMI en fonction des conditions de production et des fiches techniques de l'utilisateur de la machine.

Contactez-nous

- SMI S.p.A.

- Adresse: Via Carlo Ceresa, 10

24015 San Giovanni Bianco BG

Italy - Phone: +39 0345 40.111

- E-mail: info@smigroup.it

- Lundi - Vendredi: 07:45 - 17:30

Samedi - Dimanche: Fermé

Informations sur la privacy

PROTECTION DONNEES ET PRIVACY

Depuis le 25 mai 2018 le Règlement Européen 679/2016 (RGPD) est entré pleinement en application, définissant les règles générales pour la protection des données personnelles. Il s'agit d'une étape importante, qui fixe les mêmes règles pour le traitement des données personnelles pour tous les Pays de l'Union Européenne. Chaque société du Groupe SMI a développé une série de procédures d'adaptation aux nouvelles règles, tout en révisant les structures ou les modalités opérationnelles pour mettre en pratique les règles de protection des données personnelles. Voici quelques initiatives pour l'application du Règlement à partir du 25 mai 2018 et notre procédure de traitement des données personnelles.

![]()

Licéité du traitement

Le Groupe SMI a établi la base juridique pour le traitement des données personnelles (consentement, exécution des obligations contractuelles, intérêts vitaux des personnes concernées ou de tiers, obligations auxquelles est soumis le titulaire, intérêt public ou exercice de l'autorité publique, intérêt légitime supérieur du titulaire ou de tiers auxquels les données sont communiqueés).

![]()

Dossier d'information

Les sociétés du Groupe SMI ont enrichi, amélioré et adapté aux nouvelles règles le dossier d'information à fournir aux personnes concernées (articles 13 et 14 RGPD).

![]()

Droits des personnes concernées (accès, oubli ou effacement, limitation du traitement, opposition, portabilité)

Le Groupe SMI a adopté des mesures techniques et organisationnelles pour favoriser l'exercice des droits et la réponse aux demandes envoyées par les personnes concernées.

![]()

Responsable du traitement

Sur la base du nouveau principe de "responsabilité", les sociétés du Groupe SMI ont redéfini leur organisation pour garantir le respect pro-actif du règlement. On a redéfini le rôle du responsable du traitement et des fournisseurs de services, dont l'activité implique le traitement des données personnelles.

![]()

Risque du traitement et mesures de “responsabilité” adoptées par les responsables du traitement (évaluation d'impact, registre des activités de traitement, mesures de sécurité, violation des données personnelles)

Grâce à un “Document de conformité” incluant le registre des activités de traitement, le Groupe SMI planifie, met en oeuvre et démontre toutes les mesures de sécurité, techniques et organisationnelles, adaptées aux caractéristiques du traitement et prévoit les mesures nécessaires pour notifier la violation des données.

![]()

Transfert international des données

Le Groupe SMI s'engage à respecter les principes généraux et les garanties pour le transfert des données vers des Pays Tiers.

Le responsable du traitement est:

SMI S.p.A.

Bureaux administratifs: Via Carlo Ceresa, 10 - 24015 San Giovanni Bianco (BG) - ITALIA

P.I.: 04471940165 - C.F.: 03942700166 - R.E.A.: 421708

Pour toute information, écrivez à: privacy@smigroup.net

Le Règlement Européen 679/2016 autorise à l'exercice des droits expressément prévus pour les personnes concernées.

Veuillez trouver ci-joint le texte intégral des articles 15; 16; 17; 18; 20; 21; 77 du Règlement, qui définissent les droits et les modalités d'exercice.

Afin d'exercer vos droits, veuillez envoyer le formulaire dûment rempli à l'adresse du Responsable du traitement.

Legal notice

SMI S.p.A. con Unico Socio

Società sottoposta a direzione e coordinamento da SMIGROUP S.p.A.

Società appartenente al GRUPPO IVA SMI INDUSTRIES

Sede amministrativa e Unità produttiva:

Via Carlo Ceresa, 10 - 24015 San Giovanni Bianco (BG) - ITALIA

Tel. +39 0345 40.111 - Fax: +39 0345 40.209 - www.smigroup.it

C.F. 03942700166 - P. IVA IT04471940165 - R.E.A. 421708

Iscr.Reg.Imprese 03942700166 - Cap. Soc. € 5.000.000 i.v.

Sede legale: Via Monte Grappa, 7 - 24121 Bergamo (BG) - ITALIA