Confezionatrici combinate con ingresso in linea

Serie CM R ERGON

CM 400 R ERGON - Macchine combinate fino a 40 ppm

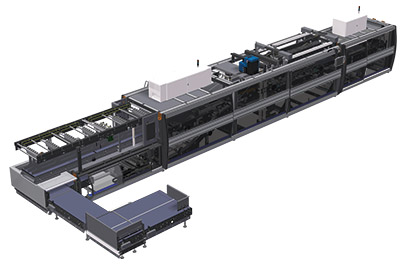

Le confezionatrici combinate della serie CM R raggruppano, in un unico impianto, le funzioni di una cartonatrice wrap-around, di una vassoiatrice e di una fardellatrice in film termoretraibile. Sono pertanto la soluzione ideale per imballare un’ampia gamma di contenitori in varie tipologie di pacco (solo film; falda piana di cartone+film; vassoio+film; solo vassoio e scatole wrap-around) e per effettuare frequenti “switch” da un prodotto all'altro o da un formato all'altro.

Questa gamma di confezionatrici è in grado di raggiungere velocità fino a 80 pacchi per minuto in funzione del modello di macchina, del tipo di prodotto e del formato selezionato. I formati realizzabili variano in base alla forma, alla capacità ed alle dimensioni dei contenitori; in genere le configurazioni più richieste dal mercato sono: 2x3, 3x4 e 4x6 per la scatola wrap-around e 4x3 e 6x4 per i formati in vassoio+film.

Le macchine combinate CM R montano di serie l'innovativo sistema di cambio formato rapido “revolving”, che consiste in due moduli rotanti: il primo posizionato nella zona di avanzamento cartone/prodotto sfuso e il secondo posizionato nella zona di formazione scatole e vassoi/passaggio prodotto sfuso.

I due moduli rotanti vengono predisposti con doppia attrezzatura: quella necessaria per le lavorazioni in solo film e quella per il confezionamento con vassoio o scatole wrap-around.

| CM 400 R ERGON | |

|---|---|

| Velocità (PPM) | 40 |

| Tipo pacco | Film termoretraibile Falda + film Vassoio + film Solo vassoio Scatola wrap-around |

| Piste | 1 |

.jpg)

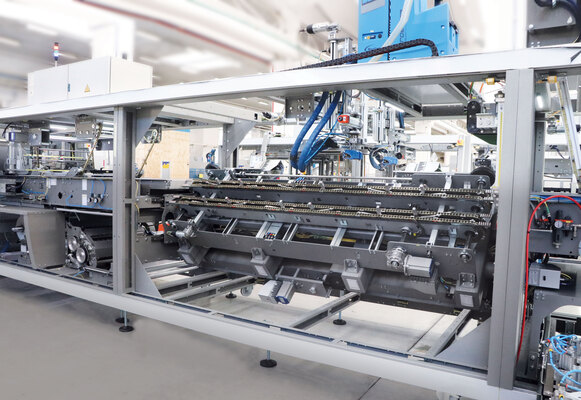

1Sul nastro di ingresso della macchina, un apposito gruppo di guide oscillanti motorizzate provvede ad incanalare correttamente i contenitori sfusi verso la zona di formazione del pacco.

2Il sistema Easy-Load provvede a caricare automaticamente le fustelle di cartone nell'apposito magazzino cartoni della macchina. Una fustella di cartone ondulato è prelevata dal magazzino cartoni per mezzo di uno sfogliatore a camme con ventose di nuova concezione, percorre la salita cartoni e si posiziona sotto il gruppo di prodotti in arrivo con fronte marcia lato corto (scatola wrap-around) o fronte marcia lato lungo (vassoio). La formatrice scatole/vassoi opera in modo continuo con sistema wrap-around.

3Nella zona di formazione pacco i contenitori sono raggruppati in modo continuo nel formato selezionato tramite pioli sincronizzati elettronicamente.

4Il modulo per l'avanzamento delle fustelle di cartone oppure del prodotto sfuso viene predisposto con doppia attrezzatura (MODULE 1):

- SIDE (A): nastro motorizzato completo di facchini e guide laterali per la formazione delle scatole

- SIDE (B): tappeto motorizzato per la movimentazione dei prodotti sfusi o su falda/vassoio.

5ll modulo della formatrice viene predisposto con doppia attrezzatura (MODULE 2):

- SIDE (A): nastro motorizzato completo di facchini e guide laterali che provvedono a piegare ed avvolgere la fustella di cartone intorno ai prodotti. I dispositivi piega-alette provvedono a piegare prima le alette laterali ed infine quelle superiori/inferiori, sia del fronte marcia anteriore, sia di quello posteriore. Una pistola spruzza un sottile strato di colla a caldo sulle alette per assicurare un’ottima tenuta del pacco. All'uscita della macchina, apposite guide fisse mantengono pressate le pareti della scatola appena realizzata.

- SIDE (B): tappeto motorizzato per la movimentazione dei prodotti sfusi o su falda.

La rotazione di 180° dei due moduli permette di ottenere le combinazioni di pacco illustrate nell'immagine sopra.

6Nel caso di confezionamento di scatole/vassoio con film termoretraibile, la svolgitura delle bobine film, posizionate nella parte inferiore della macchina, è controllata da un motore brushless, che assicura un preciso e costante tensionamento del film. Prima che il pacco entri nel tunnel di termoretrazione, il film viene tagliato da un coltello dotato di lama motorizzata, avvolto intorno al gruppo di contenitori e sovrapposto sul fondo del pacco.

- Struttura portante in acciaio sabbiato e verniciato a polveri

- Portelle di protezione scorrevoli in alluminio anodizzato e di forma arrotondata, che consentono di avere tutti i motori (a basso consumo energetico) in posizione esterna rispetto ai gruppi meccanici che azionano. Il sistema di chiusura delle portelle è dotato di un dispositivo di decelerazione, che rallenta la fase finale della corsa accompagnando la portella in maniera armonica.

- Assenza di motoriduttori e impiego prevalente di motori brushless ICOS dotati di servoazionamento digitale (driver) integrato nel motore

- Nastro trasportatore di ingresso con catene in materiale termoplastico a basso coefficiente d'attrito e sistema motorizzato di guide di incanalamento oscillanti

- Sfogliatore cartoni di tipo rotativo continuo, dotato di ventose di aspirazione

- La svolgitura delle bobine film, posizionate nella parte inferiore della macchina, è controllata da un motore brushless, che assicura un preciso e costante tensionamento del film. Le bobine sono due: una in lavoro e una in sosta. La giunzione del film a fine bobina avviene tramite barra saldante manuale e la macchina dispone di un apposito carrello per facilitare la sostituzione delle bobine. I mandrini porta-bobina hanno bloccaggio pneumatico e quando il film della bobina è esaurito, un apposito dispositivo interviene ad arrestare la macchina

- Gruppo coltello compatto con lama taglio film gestita da un motore brushless a trasmissione diretta “direct-drive”

- Tunnel di termoretrazione caratterizzato da accorgimenti tecnici per contenere i consumi energetici e garantire la massima compatibilità ambientale dei processi. Grazie ad un'accurata analisi dei fenomeni termodinamici generati dal processo di termoretrazione, il tunnel gestisce in modo efficiente ed omogeneo la distribuzione dei flussi d'aria calda su tutta la superficie del pacco in formazione, assicurando la qualità finale del pacco realizzato. Le resistenze di termoretrazione sono poste sulle pareti laterali del tunnel.

- Armadio elettrico del tunnel di termoretrazione dotato di ventilazione forzata

- Touchscreen interattivo con grafica intuitiva

- Funzionamento ottimizzato della confezionatrice assicurato da una serie di controlli: verifica disponibilità prodotto in ingresso macchina, necessaria per regolare automaticamente la velocità di lavoro; rilevazione di bottiglie rovesciate all'ingresso; controllo presenza cartone (dove previsto); controllo dell'avvolgimento del film attorno al prodotto; controllo elettronico della temperatura del tunnel di termoretrazione.

Cambio formato rapido e automatizzato

Quando si deve passare da una condizione lavorativa ad un’altra è sufficiente ruotare di 180 gradi il modulo grazie ad un innovativo sistema a ralle rotanti, che porta sul piano di lavoro principale l’attrezzatura richiesta dal nuovo formato, mentre quella in stand-by rimane nascosta nella parte inferiore. Questo sistema a rotazione consente di cambiare pertanto la configurazione della macchina semplicemente facendo compiere al modulo “revolving” un giro di 180 gradi, senza necessità di alcuna regolazione meccanica. Il cambio formato, totalmente automatizzato, costituisce dunque un’operazione rapida, semplice e precisa.Design modulare

Le macchine SMI sono progettate secondo avanzati principi di assemblaggio a moduli e di intercambiabilità dei componenti meccanici ed elettronici; ciò permette di minimizzare i tempi di fermo produzione durante gli interventi di assistenza tecnica o manutenzione programmata e di ottimizzare l'impiego dei ricambi a magazzino.Flessibilità operativa

Queste confezionatrici permettono di imballare un'ampia gamma di prodotti in un numero elevato di configurazioni differenti, in modo da rispondere efficacemente alle mutevoli esigenze presenti e future dell'utilizzatore finale. Ogni macchina può essere inoltre dotata di attrezzature supplementari che ne incrementano le funzioni base e garantiscono un elevato livello di personalizzazione del pacco finale.Manutenzione facile ed economica

Le portelle di protezione arrotondate permettono di aver più spazio all'interno della macchina e quindi di avere i motori montati in posizione esterna rispetto ai gruppi meccanici che azionano, il che consente all'operatore di svolgere facilmente tutte le attività connesse all'utilizzo e alla manutenzione dell'impianto.Interfaccia uomo-macchina "user-friendly"

Il pannello di controllo POSYC®, scorrevole su binario per tutta la lunghezza della macchina (a seconda del modello macchina), consente anche agli addetti meno esperti un facile ed efficiente utilizzo della confezionatrice. Ciò è possibile grazie all'interfaccia grafica estremamente intuitiva, allo schermo sensibile al tocco ed alle avanzate funzioni di diagnostica e supporto tecnico in tempo reale presenti sul POSYC®.Sistema di automazione e controllo di ultima generazione

Il sistema di automazione e controllo MotorNet System® garantisce numerosi vantaggi, tra cui elevate cadenze produttive e pacchi di alta qualità, il costante mantenimento dei parametri di controllo durante l'intero ciclo di produzione, la modifica diretta dei parametri macchina, con la possibilità di memorizzare sino a 200 formati differenti e la bassa rumorosità degli impianti.Contattaci

- SMI S.p.A.

- Indirizzo: Via Carlo Ceresa, 10

24015 San Giovanni Bianco BG

Italy - Phone: +39 0345 40.111

- E-mail: info@smigroup.it

- Lunedì - Venerdì: 07:45 - 17:30

Sabato - Domenica: Chiuso

Informativa sulla privacy

PROTEZIONE DATI E PRIVACY

Dal 25 maggio 2018 è pienamente applicabile il Regolamento Europeo 679/2016 (GDPR) che definisce le regole generali per la protezione dei dati personali. Si tratta di un importante traguardo che introduce per tutti i Paesi dell'Unione Europea le medesime regole nel trattamento dei dati personali. Ogni azienda del Gruppo SMI ha promosso e realizzato una seria attività di adeguamento, ripensando assetti o modalità operative/organizzative, sforzandosi di realizzare la protezione dei dati personali “in pratica”. Di seguito alcune delle azioni intraprese per l'applicazione del Regolamento dal 25 maggio 2018 e la nostra politica dei trattamenti dei dati personali.

![]()

Fondamenti di liceità

Per tutte le attività di trattamento il Gruppo SMI ha identificato la base giuridica (consenso, adempimento obblighi contrattuali, interessi vitali della persona interessata o di terzi, obblighi di legge cui è soggetto il titolare, interesse pubblico o esercizio di pubblici poteri, interesse legittimo prevalente del titolare o di terzi cui i dati vengono comunicati).

![]()

Documentazione informativa

Le società del Gruppo SMI hanno arricchito, migliorato e adeguato alle nuove regole le informazioni da dare agli interessati (art. 13 e 14 GDPR).

![]()

Diritti degli interessati (accesso, cancellazione-oblio, limitazione del trattamento, opposizione, portabilità)

Il Gruppo SMI ha adottato misure tecniche e organizzative per favorire l'esercizio dei diritti e il riscontro alle richieste presentate dagli interessati.

![]()

Titolare, responsabile, incaricato del trattamento

Alla luce del nuovo principio di "responsabilizzazione", le aziende del Gruppo SMI hanno ridefinito la propria organizzazione per garantire pro-attivamente l'osservanza del regolamento nella sua interezza. Ha ridefinito i ruoli degli attori del trattamento e dei fornitori di servizi che implicano attività di trattamento su commissione.

![]()

Approccio basato sul rischio del trattamento e Misure di "accountability" di titolari e responsabili (valutazione di impatto, registro dei trattamenti, misure di sicurezza, violazioni dei dati personali)

Attraverso un “Documento di conformità” che incorpora il registro delle attività di trattamento il Gruppo SMI pianifica, attua e dimostra le misure di sicurezza, tecniche e organizzative “adeguate” alle caratteristiche del trattamento e predispone le procedure necessarie per effettuare, ove ne ricorrano i presupposti, la notifica dei “data breach”.

![]()

Trasferimento internazionali di dati

Il Gruppo SMI si impegna a rispettare e fa propri i principi generali e le garanzie per il trasferimento verso Paesi terzi.

Il titolare del trattamento è:

SMI S.p.A.

Sede amministrativa: Via Carlo Ceresa, 10 - 24015 San Giovanni Bianco (BG) - ITALIA

P.I.: 04471940165 - C.F.: 03942700166 - R.E.A.: 421708

Per informazioni scrivere a: privacy@smigroup.net

Il Regolamento Europeo 679/2016 attribuisce la facoltà di esercitare i diritti esplicitamente previsti per l'interessato.

Alleghiamo il testo integrale degli artt. 15; 16; 17; 18; 20; 21; 77 del Regolamento medesimo che descrivono il contenuto e le modalità di esercizio di tali diritti.

Al fine di consentirle di esercitare tali diritti, le chiediamo di inviare il modulo di richiesta debitamente compilato all'indirizzo del Titolare.

Legal notice

SMI S.p.A. con Unico Socio

Società sottoposta a direzione e coordinamento da SMIGROUP S.p.A.

Società appartenente al GRUPPO IVA SMI INDUSTRIES

Sede amministrativa e Unità produttiva:

Via Carlo Ceresa, 10 - 24015 San Giovanni Bianco (BG) - ITALIA

Tel. +39 0345 40.111 - Fax: +39 0345 40.209 - www.smigroup.it

C.F. 03942700166 - P. IVA IT04471940165 - R.E.A. 421708

Iscr.Reg.Imprese 03942700166 - Cap. Soc. € 5.000.000 i.v.

Sede legale: Via Monte Grappa, 7 - 24121 Bergamo (BG) - ITALIA