Empaquetadoras combinadas con entrada en línea

Serie CM R ERGON

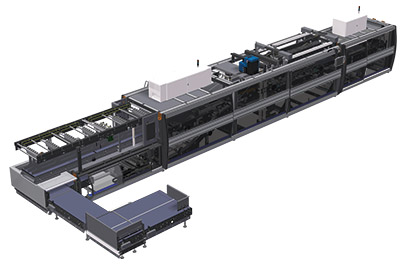

CM 600 R ERGON - Máquinas combinadas hasta 60 ppm

Las empacadoras combinadas combinan las funciones de una encartonadora wrap-around, una empacadora de bandejas y una enfardadora de film termorretráctil en un solo sistema. Son entonces la solución ideal para empacar una gran variedad de contenedores en diferentes tipos de empaque (solo film; plancha de cartón + film; bandeja + film; solo bandeja y cajas wrap-around) y para efectuar cambios frecuentes de un producto al otro y de un formato al otro.

Esta serie de empacadoras pueden alcanzar producciones hasta de 80 paquetes por minuto, según el modelo de máquina, el tipo de producto a embalar y el formato seleccionado. Los formatos realizables varían según la forma, la capacidad y las dimensiones de los envases; por lo general, las configuraciones que tienen más demanda en el mercado son las siguientes: 2x3, 3x4 y 4x6 para la caja wrap-around, 4x3 y 6x4 para la bandeja + film.

Las máquinas combinadas CM R están equipados de serie de un sistema innovador de cambio de formato rápido revolving, que se compone de dos módulos rotativos: el primero posicionado en el área de avance del cartón/producto suelto y el segundo posicionado en el área de formación de cajas y bandejas/ flujo del producto suelto.

Los dos módulos rotativos están dotados de doble equipo: el necesario para trabajar en solo film y el para el empaque en bandeja o caja wrap-around.

| CM 600 R ERGON | |

|---|---|

| Velocidad (PPM) | 60 |

| Paquetes | Film termorretráctil Plancha + Film Bandeja + film Solo bandeja Caja wrap-around |

| Pistas | 1 |

.jpg)

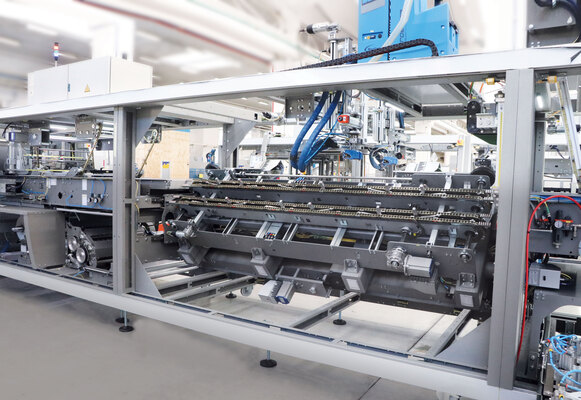

1En la cinta de entrada de la máquina, un grupo de guías oscilantes motorizadas canaliza correctamente los recipientes sueltos hacia el área de formación del paquete.

2El dispositivo de carga Easy-Load carga automáticamente los cartones en el almacén de cartones de las máquinas. El cartón ondulado es tomado del almacén cartones por un dispensador impulsado por levas con ventosas de nueva concepción, recorre la subida de cartones y se posiciona debajo del grupo de productos que proceden con el lado corto (caja wrap-around) o el lado largo (bandeja) como frente de avance. La formadora de cajas/bandejas opera de manera continua con sistema wrap-around.

3En el área de formación del paquete, los recipientes se agrupan de manera continua en el formado seleccionado por medio de pines sincronizados electrónicamente.

4El módulo de avance de los cartones o del producto suelto está dotado de equipo doble (MODULE 1):

- SIDE (A): cinta motorizada equipada de cargadores y guías laterales para la formación de las cajas

- SIDE (B): cinta motorizada para el transporte de productos sueltos o sobre bandeja

5El módulo de formación está dotado de doble equipo (MODULE 2):

- SIDE (A): cinta motorizada equipada de cargadores y guías laterales que pliegan las aletas y envuelven los cartones alrededor de los productos. Los dispositivos pliega-aletas pliegan al principio las aletas laterales y al final las superiores/inferiores, tanto del frente marcha anterior, como del frente marcha posterior. Una pistola rocía una sutil capa de pegamento caliente sobre las aletas para asegurar una excelente resistencia del paquete. En la salida de la máquina, guías fijas especiales prensan las paredes de la caja que acaba de ser realizada.

- SIDE (B): cinta motorizada para el transporte del producto suelto sobre bandeja.

La rotación de los dos módulos de 180 grados permite obtener las combinaciones indicadas en la imagen.

6En caso de empaque de cajas/bandejas con film retráctil, el desenrollado de las bobinas de film, posicionadas en la parte inferior de la máquina, es controlado por un motor brushless, que asegura una tensión precisa y constante del film. Antes de que el paquete llegue al túnel de retracción, el film es cortado por un cuchillo equipado de hoja motorizada, envuelto alrededor del grupo de envases y superpuesto en el fondo del paquete.

- Estructura portante de acero arenado y pintado con polvos

- Puertas correderas de protección en aluminio anodizado de forma redondeada, para que todos los motores (de bajo consumo energético) estén en posición exterior respecto a los grupos mecánicos que accionan. El sistema de cierre de las puertas está dotado de un dispositivo de deceleración, que acompaña suavemente la puerta en la fase final del cierre

- Ausencia de motorreductores y empleo prevaleciente de motores brushless ICOS provistos de servo-accionamiento digital (controlador) integrado en el motor

- Transportador de entrada con cadenas de material termoplástico de bajo coeficiente de fricción y sistema motorizado de guías de canalización oscilantes

- Dispensador de cartones de tipo rotativo continuo, dotado de ventosas de aspiración

- El desbobinado de las bobinas de film, posicionadas en la parte inferior de la máquina, es controlado por un motor brushless, que asegura una regulación precisa y constante de la tensión del film. Hay dos bobinas: una en función, la otra queda parada. Al terminar la bobina, el enlace del film se lleva a cabo mediante una barra soldadora manual. Para simplificar la sustitución de las bobinas, la máquina dispone de una carretilla especial. Los mandriles portabobina tienen bloqueo neumático y cuando el film acaba, un dispositivo especial se acciona para parar la máquina

- Grupo cuchillo compacto con hoja de corte film manejada por un motor brushless con transmisión directa “direct-drive”

- El túnel de termorretracción adopta soluciones técnicas de vanguardia para contener los consumos energéticos y garantizar la máxima compatibilidad medioambiental de los procesos. Gracias a un análisis atento de los fenómenos termodinámicos generados durante el proceso de termorretracción, el túnel maneja de modo eficiente y homogéneo la distribución de los flujos del aire caliente en toda la superficie del paquete en formación, lo cual asegura la calidad final del paquete realizado. Las resistencias de termorretracción están posicionadas en las paredes laterales del túnel

- Armario eléctrico del túnel de termorretracción dotado de ventilación forzada

- Pantalla táctil interactiva con gráfica intuitiva

- Funcionamiento optimizado de la empaquetadora gracias a una serie de controles: detección de la presencia del producto en la entrada de la máquina, necesaria para el ajuste automático de la velocidad de producción; detección de las botellas al revés en la entrada; controle de la presencia del cartón (si está previsto); controle del desbobinado del film alrededor del producto; controle electrónico de la temperatura del túnel de termorretracción.

Cambio de formato simple y automatizado

Cuando se requiere pasar de una condición de trabajo a otra, simplemente se debe girar el módulo 180° por medio de un innovador sistema de anillos giratorios, que acerca el equipo requerido por el nuevo formato a la superficie de trabajo principal, mientras aquel que se encuentra en stand-by permanece oculto en la parte inferior de la instalación. Este sistema de rotación permite por tanto cambiar la configuración de la máquina simplemente haciendo que el módulo “revolving” realice un giro de 180 grados sin necesidad de realizar ningún ajuste mecánico manualmente.Design modular

Las máquinas SMI se proyectan según avanzados principios de ensamblaje por módulos y de intercambiabilidad de los componentes mecánicos y electrónicos; esto permite no sólo disminuir los tiempos de reposo de las máquinas durante las intervenciones de asistencia técnica o manutención programada sino también optimizar la utilización de los repuestos.Flexibilidad de funcionamiento

Estas empaquetadoras permiten embalar una amplia gama de productos en un número elevado de configuraciones diferentes, para responder eficazmente a las exigencias actuales y futuras del usuario final. Además, cada máquina puede ser dotada de equipos adicionales, que incrementan sus funciones básicas y garantizan un elevado nivel de personalización del paquete final.Mantenimiento sencillo y económico

Las puertas de protección redondeadas permiten tener más espacio en la máquina y entonces instalar los motores al exterior de las unidades mecánicas que actúan, lo que permite al operador realizar fácilmente las actividades relacionadas con el mantenimiento de la planta.Interfaz hombre-máquina intuitiva

El panel de control POSYC®, que corre por toda la longitud de la máquina (según el modelo de la máquina), permite también a los operadores menos expertos utilizar fácil y eficientemente la empaquetadora. Esto es posible gracias a la interfaz gráfica simplificada, a la pantalla sensible al tacto y a las avanzadas funciones de diagnóstico/soporte técnico en tiempo real disponibles en el POSYC®.Sistema de automatización y de control de vanguardia

El sistema de automatización y de control MotorNet System® garantiza varias ventajas, como altas velocidades de producción y alta calidad de los paquetes, el mantenimiento constante de los parámetros de control durante todo el ciclo de producción, el cambio directo de los parámetros máquina, con la posibilidad de almacenar hasta 200 formatos diferentes y el bajo nivel de ruido de la planta.Contáctanos

- SMI S.p.A.

- Dirección: Via Carlo Ceresa, 10

24015 San Giovanni Bianco BG

Italy - Phone: +39 0345 40.111

- E-mail: info@smigroup.it

- Lunes - Viernes: 07:45 - 17:30

Sábado - Domingo: Cerrado

Newsletter

© SMI S.p.A. 2026

Nota informativa sobre el tratamiento de tus datos personales - Legal notice

Nota informativa sobre el tratamiento de tus datos personales

PROTECCION DATOS Y PRIVACY

A partir del 25 de mayo de 2018 es totalmente aplicable el Reglamento Europeo 679/2016 (GDPR) que define las normas generales para la protección de datos personales. Este es un hito importante que introduce las mismas reglas para el procesamiento de datos personales para todos los países de la UE. Todas las empresas del Grupo SMI han promovido e implementado una actividad de ajuste seria, repensando estructuras o métodos operativos/organizativos, esforzándose por lograr la protección de datos personales "en la práctica". Las siguientes son algunas de las acciones tomadas para aplicar el Reglamento a partir del 25 de mayo de 2018 y nuestra política de procesamiento de datos personales.

![]()

Fundamentos de legalidad

Para todas las actividades de tratamiento, el Grupo SMI ha identificado la base legal (consentimiento, cumplimiento de obligaciones contractuales, intereses vitales del interesado o terceros, obligaciones legales a las que está sujeto el propietario, interés público o el ejercicio de la autoridad pública, el interés legítimo prevaleciente del titular o de terceros a quienes se comunican los datos).

![]()

Documentación informativa

Las empresas del Grupo SMI han enriquecido, mejorado y adaptado a las nuevas normas la información que se debe proporcionar a las partes interesadas (artículos 13 y 14 del RGPD).

![]()

Derechos de las partes interesadas (acceso, cancelación-olvido, limitación de procesamiento, oposición, portabilidad)

El Grupo SMI ha adoptado medidas técnicas y organizativas para promover el ejercicio de los derechos y la respuesta a las solicitudes de las partes interesadas.

![]()

Titular, responsable, encargado del tratamiento

A la luz del nuevo principio de "empoderamiento", las empresas del Grupo SMI han redefinido su organización para garantizar el cumplimiento proactivo de la regulación en su totalidad. Ha redefinido los roles de los actores de tratamiento y proveedores de servicios que involucran actividades de procesamiento basadas en comisiones.

![]()

Enfoque basado en el riesgo para el tratamiento y las medidas de " accountability" de los propietarios y gerentes (evaluación de impacto, registro de tratamiento, medidas de seguridad, violaciones de datos personales)

A través de un "Documento de Cumplimiento" que incorpora el registro de actividades de tratamiento, el Grupo SMI planifica, implementa y demuestra las medidas de seguridad, técnicas y organizativas "adecuadas" a las características del tratamiento y prepara los procedimientos necesarios para llevar a cabo, cuando sea necesario supuestos, la notificación del "data breach".

![]()

Transferencia internacional de datos

El Grupo SMI se compromete a respetar y adoptar los principios y garantías generales para la transferencia a terceros países.

El titular del tratamiento de datos es:

SMI S.p.A.

Oficina administrativa: Via Carlo Ceresa, 10 - 24015 San Giovanni Bianco (BG) - ITALIA

P.I.: 04471940165 - C.F.: 03942700166 - R.E.A.: 421708

Para información escriba a: privacy@smigroup.net

El Reglamento Europeo 679/2016 otorga el derecho a ejercer los derechos expresamente previstos para la persona interesada.

Adjuntamos el texto completo de los artículos. 15; 16; 17; 18; 20; 21; 77 del mismo Reglamento que describe el contenido y los métodos para ejercer estos derechos.

Para permitirle ejercer estos derechos, le pedimos que envíe el formulario de solicitud debidamente completado a la dirección del Propietario.

Legal notice

SMI S.p.A. con Unico Socio

Società sottoposta a direzione e coordinamento da SMIGROUP S.p.A.

Società appartenente al GRUPPO IVA SMI INDUSTRIES

Sede amministrativa e Unità produttiva:

Via Carlo Ceresa, 10 - 24015 San Giovanni Bianco (BG) - ITALIA

Tel. +39 0345 40.111 - Fax: +39 0345 40.209 - www.smigroup.it

C.F. 03942700166 - P. IVA IT04471940165 - R.E.A. 421708

Iscr.Reg.Imprese 03942700166 - Cap. Soc. € 5.000.000 i.v.

Sede legale: Via Monte Grappa, 7 - 24121 Bergamo (BG) - ITALIA