Upgrades

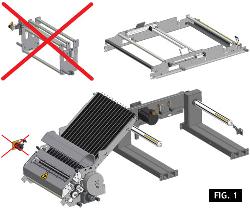

ZF010009/10 - Grupo zona de corte con cuchilla motorizada para simple, doble y triple pista, incluyendo rodillos tensores (Balancín) y porta bobinas accionado por servomotor.

Máquinas: SK

Ventajas: Incremento del rendimiento - Ahorro energético - Actualización tecnológica - Reducción de costos

La actualización propuesta consiste en la sustitución de toda la zona de corte, tensado y desenrollado de bobina con un modelo nuevo, más eficiente, más fácil de mantener.

Esto es parte de una serie de nuevas soluciones disponibles en el sitio web www.smigroup.it/profilo/smyupgrades, estudiado por SMI para actualizar a la última versión todas las máquinas ya instaladas en el sitio.

Debido a las crecientes exigencias de producción y a una mayor frecuencia de rotación de los turnos de trabajo, se hizo necesario desarrollar una nueva solución, para un control más fiable de todos los pasos del proceso de embalaje, haciendo dichos pasos tan automático como sea posible, con el fin de mantener un nivel de calidad constante, independientemente de los ajustes manuales realizados por un operador.

El nuevo sistema se diferencia del anterior, gracias a un nuevo control electrónico de la distribución de películas, en lugar del antiguo control mecánico-neumático. En la práctica, en la configuración anterior, la película se desenrolla directamente desde el grupo de cuchillos y se mide deacuerdo con el diámetro de los rodillos de goma y el número de revoluciones para cada ciclo de la máquina.

Después, este cálculo se integró al control de tensión, mediante la combinación de una leva mecánica y una válvula proporcional, que condujeron los frenos neumáticos de los porta bobinas, con el fin de mantener constante la tensión de la película.

El sistema estaba funcionando correctamente, pero era sensible a los cambios en la inercia (gran diferencia de peso desde el principio hasta el final del carrete) y estrictamente relacionado a las habilidades del operador.

La nueva funcionalidad introduce un nuevo sistema totalmente electrónico, equipado con su propia versión de software, donde la longitud de la película para ser entregado se calcula por dos sensores de ultrasonidos y se transmite al PLC que acciona en consecuencia los motores sin escobillas instalados directamente en los porta carretes.

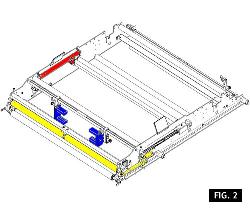

Básicamente el sistema detecta la circunferencia del carrete, calcula la longitud por cada vuelta y proporciona sólo la película necesaria para envolver cada paquete. Como consecuencia de ello, la tensión del carrete es constante en cada punto, evitando así las rasgaduras, estiramientos o cortes faltantes causados por la tensión reducida. Este proceso también se controla mediante un transductor de posición instalado en los rodillos de tensión (balancín), con el fin de detectar cualquier anomalía que pudiera interrumpir el proceso de encogimiento (parte roja en el dibujo)

Para máquinas con doble y triple pista, el nuevo dispositivo también está equipado con el centrado electrónico de la película en el producto. Esta función se lleva a cabo por dos fotocélulas lectoras de area (partes azules en el dibujo): una vez que están colocadas correctamente, detectan los desplazamientos laterales de la película y se compensan inmediatamente al permitir el actuador correspondiente (partes amarillas en el dibujo).

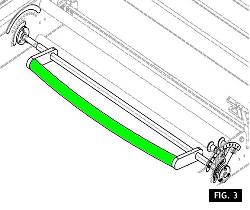

Este grupo da la posibilidad de corregir los desplazamientos laterales de la película en caso de errores inferiores a 3 mm, permitiendo así mejorar la calidad de los paquetes en comparación con el rodillo de doblado anterior (rodillo verde en el dibujo).

Junto con el sistema electrónico de tensión, este reequipamiento también suministra un grupo de corte, totalmente revisado tanto en el diseño como en las soluciones tecnológicas.

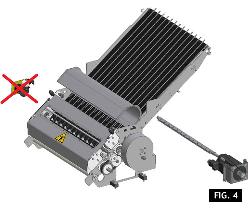

El nuevo grupo se diferencia de la versión anterior por una gran cantidad de puntos, incluyendo la adición de un motor sin escobillas dedicado a la rotación de la cuchilla de corte y la posibilidad de abrir el área de alojamiento de la cuchilla y los rodillos de goma por medio de un sistema de bisagras y resorte de presión diseñados para este propósito.

Gracias a la instalación de este motor, la velocidad de rotación de la hoja se vuelve independiente de la velocidad de las cintas de ascenso de la película: como consecuencia, el borde del corte se ve más nítido y sin desgaste, por otra parte, la operación de corte es más fiable y eficiente, también con espesores que eran problemáticos con el sistema de embrague anterior.

Además de estas mejoras, el nuevo grupo reduce al mínimo los costos de mantenimiento y el tiempo, gracias a la eliminación de la parte electro-neumática que tiende a perder eficiencia con el tiempo y requiere un mantenimiento y ajustes frecuentes, con el fin de garantizar un rendimiento de nivel superior. El uso del motor en lugar del embrague ha eliminado cualquier ineficiencia debido a la demora en los tiempos de respuesta de los componentes, tales como el resorte de apertura del embrague, la válvula de activación y el cilindro de cierre.

Con el fin de hacer las operaciones de mantenimiento más fáciles y asegurar una vida más larga del grupo de corte, el rediseño introdujo nuevos materiales y nuevos tratamientos de superficie contra agentes corrosivos, tales como el óxido. Algunos tratamientos de superficie también aumentan el nivel de higiene de la máquina, haciendo las operaciones de limpieza más fáciles.

Otra mejora importante es la posibilidad de abrir el grupo como un libro: consecuencia, es más fácil intervenir en un rodillo de goma o sustituir la cuchilla de corte.

El área de la cuchilla también está integrada con una ventana que hace que las partes internas del grupo estén visibles, mientras está en funcionamiento, sin afectar los niveles de seguridad, gracias a una protección transparente. Como consecuencia, es posible seguir el proceso de corte y señalar cualquier anomalía desde el punto de vista ofrecido por esta ventana.

Si no se especifica, esta oferta no incluye la instalación y puesta en marcha del grupo.

Requisitos mínimos:

De la segunda serie SK y la máquina Combi (con termorregulador Gefran en el horno).

No es posible si se ha instalado el aplicador de manija PSHA.

Se requiere enviar el Data Base de la maquina para actualizar los parámetros, junto con los detalles del POSYC (HMI) y MARTS (Plc en el gabinete de control).

Ventajas

- Mejor eficiencia de la operación de corte en todas las velocidades

- Mayor precisión del linea de corte

- Confiabilidad de corte con diferentes grosores de película

- Operación de mantenimiento fácil y más rápida

- Control directo de desenrolle de la película por el servomotor

- Tensión de la película electrónica controlada por un transductor de posición.

Contacts

Contáctanos

- SMI S.p.A.

- Dirección: Via Carlo Ceresa, 10

24015 San Giovanni Bianco BG

Italy - Phone: +39 0345 40.111

- E-mail: info@smigroup.it

- Lunes - Viernes: 07:45 - 17:30

Sábado - Domingo: Cerrado

Newsletter

© SMI S.p.A. 2026

Nota informativa sobre el tratamiento de tus datos personales - Legal notice

Nota informativa sobre el tratamiento de tus datos personales

PROTECCION DATOS Y PRIVACY

A partir del 25 de mayo de 2018 es totalmente aplicable el Reglamento Europeo 679/2016 (GDPR) que define las normas generales para la protección de datos personales. Este es un hito importante que introduce las mismas reglas para el procesamiento de datos personales para todos los países de la UE. Todas las empresas del Grupo SMI han promovido e implementado una actividad de ajuste seria, repensando estructuras o métodos operativos/organizativos, esforzándose por lograr la protección de datos personales "en la práctica". Las siguientes son algunas de las acciones tomadas para aplicar el Reglamento a partir del 25 de mayo de 2018 y nuestra política de procesamiento de datos personales.

![]()

Fundamentos de legalidad

Para todas las actividades de tratamiento, el Grupo SMI ha identificado la base legal (consentimiento, cumplimiento de obligaciones contractuales, intereses vitales del interesado o terceros, obligaciones legales a las que está sujeto el propietario, interés público o el ejercicio de la autoridad pública, el interés legítimo prevaleciente del titular o de terceros a quienes se comunican los datos).

![]()

Documentación informativa

Las empresas del Grupo SMI han enriquecido, mejorado y adaptado a las nuevas normas la información que se debe proporcionar a las partes interesadas (artículos 13 y 14 del RGPD).

![]()

Derechos de las partes interesadas (acceso, cancelación-olvido, limitación de procesamiento, oposición, portabilidad)

El Grupo SMI ha adoptado medidas técnicas y organizativas para promover el ejercicio de los derechos y la respuesta a las solicitudes de las partes interesadas.

![]()

Titular, responsable, encargado del tratamiento

A la luz del nuevo principio de "empoderamiento", las empresas del Grupo SMI han redefinido su organización para garantizar el cumplimiento proactivo de la regulación en su totalidad. Ha redefinido los roles de los actores de tratamiento y proveedores de servicios que involucran actividades de procesamiento basadas en comisiones.

![]()

Enfoque basado en el riesgo para el tratamiento y las medidas de " accountability" de los propietarios y gerentes (evaluación de impacto, registro de tratamiento, medidas de seguridad, violaciones de datos personales)

A través de un "Documento de Cumplimiento" que incorpora el registro de actividades de tratamiento, el Grupo SMI planifica, implementa y demuestra las medidas de seguridad, técnicas y organizativas "adecuadas" a las características del tratamiento y prepara los procedimientos necesarios para llevar a cabo, cuando sea necesario supuestos, la notificación del "data breach".

![]()

Transferencia internacional de datos

El Grupo SMI se compromete a respetar y adoptar los principios y garantías generales para la transferencia a terceros países.

El titular del tratamiento de datos es:

SMI S.p.A.

Oficina administrativa: Via Carlo Ceresa, 10 - 24015 San Giovanni Bianco (BG) - ITALIA

P.I.: 04471940165 - C.F.: 03942700166 - R.E.A.: 421708

Para información escriba a: privacy@smigroup.net

El Reglamento Europeo 679/2016 otorga el derecho a ejercer los derechos expresamente previstos para la persona interesada.

Adjuntamos el texto completo de los artículos. 15; 16; 17; 18; 20; 21; 77 del mismo Reglamento que describe el contenido y los métodos para ejercer estos derechos.

Para permitirle ejercer estos derechos, le pedimos que envíe el formulario de solicitud debidamente completado a la dirección del Propietario.

Legal notice

SMI S.p.A. con Unico Socio

Società sottoposta a direzione e coordinamento da SMIGROUP S.p.A.

Società appartenente al GRUPPO IVA SMI INDUSTRIES

Sede amministrativa e Unità produttiva:

Via Carlo Ceresa, 10 - 24015 San Giovanni Bianco (BG) - ITALIA

Tel. +39 0345 40.111 - Fax: +39 0345 40.209 - www.smigroup.it

C.F. 03942700166 - P. IVA IT04471940165 - R.E.A. 421708

Iscr.Reg.Imprese 03942700166 - Cap. Soc. € 5.000.000 i.v.

Sede legale: Via Monte Grappa, 7 - 24121 Bergamo (BG) - ITALIA