Systèmes automatiques de palettisation

Série APS 620 ERGON

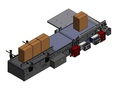

APS 620 - Palettiseur

L’APS 620 est un palettiseur très compact, idéal pour les installations de production à basse cadence, qui se distingue par sa facilité d’installation, gestion et entretien.

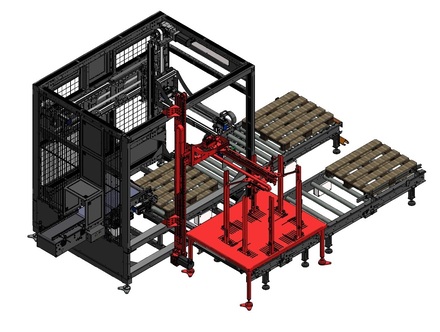

Le cœur du système automatique de palettisation est la structure où est installé le système à trois axes cartésiens pour la formation de la palette. Ceci est ajouté au convoyeur d’alimentation, à la tête de préhension produit, à la ligne d’alimentation des palettes et aux protections de la machine.

À l'entrée du palettiseur, le produit qui arrive sur un convoyeur est cadencé par le tapis en caoutchouc. Ensuite, un tapis espaceur dirige le produit vers la position de préhension où la tête prélève le paquet seul ou regroupé et le place sur la palette au sol. La répétition cyclique de cette opération permet créer les différentes couches de palettisation. L'alimentation des palettes est effectuée par des rouleaux motorisés ; une fois terminée la formation de la palette, le système la porte dans la zone de déchargement et dans le même temps positionne une nouvelle palette vide dans la zone de formation.

L’APS 620 travaille europallet 800x1200 mm et 1000x1200 mm (autres formats sont disponibles sur demande).

Toutes les opérations sont gérées par un système d'automatisation et de contrôle de la machine, garanties par l’interface graphique très intuitive, l’écran tactile et les fonctions de diagnostic et de support technique en temps réel présents sur le POSYC®.

| APS 620 | |

|---|---|

| Cadence (PPM) | 20 |

Structure compacte et ergonomique

La structure compacte et ergonomique permet de faire économie d'espace à l'intérieur de la ligne d'embouteillage et permet à l'opérateur d'exécuter facilement et en toute sécurité toutes les activités liées à l'utilisation, au nettoyage et à la maintenance de l'installation.Système pick & place

L’armoire électrique est un module distinct qui n'est pas décâblée durant le transport et qui donc peut être installé immédiatement chez l’usine du client. Cela implique une grande simplification des opérations d’installation de la machine.Souplesse opérationnelle

L'emploi de solutions techniques innovantes, intelligentes et personnalisées assure des avantages considérables du point de vue de la souplesse opérationnelle et de la compétitivité économique des procédés. En particulier, les palettiseurs SMI de la série APS permettent de réaliser plusieurs schémas de palettisation selon les exigences du client et offrent plusieurs possibilités de personnalisation pour répondre aux exigences de changement de format, changement de produit et/ou de layout de l'installation.Mouvements rapides et précis

Les axes de la machine sont contrôlés par des moteurs brushless qui garantissent mouvements extrêmement dynamiques, harmoniques et précis.Bas coûts de gestion et maintenance réduite

Le TCO (Total Cost of Ownership) est optimisé grâce à bas coûts de gestion et d'entretien.Éco-compatibilité

Les palettiseurs SMI de la série APS sont une solution éco-soutenable, grâce à l'emploi de moteurs ICOS équipés de servo-actionnement numérique (driver) intégré, qui simplifie le câblage de la machine et assure plus d'efficacité énergétique, moins de bruit et réduite usure des composants.Convoyeur d’alimentation produit

Le produit qui arrive au palettiseur est cadencé par un tapis en caoutchouc. Le tapis espaceur dirige le produit vers la position de préhension (selon les dimensions du produit et selon le schéma de palettisation, il est possible d'accumuler même plusieurs produits sur le tapis de préhension). Si le schéma de palettisation nécessite de prélever plusieurs paquets, un cylindre les dirige vers une position additionnelle, où ils sont prélevés par la tête de préhension.Système alimentation palettes

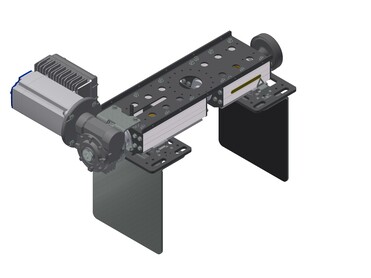

La palette vide, après avoir été chargée dans la position extérieure aux réseaux, est automatiquement portée dans la zone de formation de la palette. La translation à 90 degrés de la palette est garantie par un système pneumatique de déviation, qui, grâce à un cylindre déplace la palette dans la position désirée. La palette pleine est déplacée vers le convoyeur à rouleaux extérieur aux protections latérales où elle est prélevée. Cette solution permet d'accélérer le temps de changement de palette, en limitant à un minimum les arrêts de la machine.Tête de préhension du produit

Ces palettiseurs peuvent être équipés avec têtes de préhension différentes ; en particulier, selon les besoins de production de l’utilisateur, on peut utiliser une préhension latérale, une préhension "à dépression" (par système d'aspiration à vide) ou une préhension magnétique. La première est idéale pour tout type de paquet et prévoit le mouvement des palettes en caoutchouc de préhension de produit au moyen de deux cylindres. La deuxième est appropriée pour les boîtes et prévoit le mouvement des produits par un ou plusieurs générateurs de vide (le nombre dépend de la taille du paquet travaillé). La troisième est idéale pour les produits métalliques, qui sont manipulés par un aimant permanent appliqué à la tête. La tête de préhension est équipée d'un moteur pour la rotation du produit, de manière à déposer le paquet sur la couche dans la position demandée par le schéma de palettisation.Protections de la machine

Les protections par des réseaux sont montées à bord de la machine, sauf dans la zone de chargement/déchargement de la palette où elles sont fixées au sol. Il y a un déchargement pour le passage de la palette dans la zone de chargement de la palette vide et des barrières immatérielles avec dispositif d'inhibition pour la zone de sortie de la palette pleine.Dispositif insertion intercalaires (optionnel)

Le module d'insertion d'intercalaires est un système d'alimentation réglable en fonction des différentes dimensions des intercalaires, qui peut être intégré dans la structure du palettiseur. Le système de préhension par ventouses à 4 points réglables garantit le soulèvement correct de toute sorte d'intercalaire. Le chargement des intercalaires dans le magasin est effectué manuellement par l'opérateur de la machine.Magasin palettes vides (optionnel)

Magasin palettes vides avec convoyeur à galets intégré est disponible comme accessoire. La capacité maximum de ce dispositif est approximativement de 300 kg et/ou hauteur maximale totale de1800 mm (12 palettes 1000x1200 mm).Les images sont indicatives et les données ne sont pas contraignantes puisqu'elles doivent être confirmées par SMI en fonction des conditions de production et des fiches techniques de l'utilisateur de la machine.

Contactez-nous

- SMI S.p.A.

- Adresse: Via Carlo Ceresa, 10

24015 San Giovanni Bianco BG

Italy - Phone: +39 0345 40.111

- E-mail: info@smigroup.it

- Lundi - Vendredi: 07:45 - 17:30

Samedi - Dimanche: Fermé

Informations sur la privacy

PROTECTION DONNEES ET PRIVACY

Depuis le 25 mai 2018 le Règlement Européen 679/2016 (RGPD) est entré pleinement en application, définissant les règles générales pour la protection des données personnelles. Il s'agit d'une étape importante, qui fixe les mêmes règles pour le traitement des données personnelles pour tous les Pays de l'Union Européenne. Chaque société du Groupe SMI a développé une série de procédures d'adaptation aux nouvelles règles, tout en révisant les structures ou les modalités opérationnelles pour mettre en pratique les règles de protection des données personnelles. Voici quelques initiatives pour l'application du Règlement à partir du 25 mai 2018 et notre procédure de traitement des données personnelles.

![]()

Licéité du traitement

Le Groupe SMI a établi la base juridique pour le traitement des données personnelles (consentement, exécution des obligations contractuelles, intérêts vitaux des personnes concernées ou de tiers, obligations auxquelles est soumis le titulaire, intérêt public ou exercice de l'autorité publique, intérêt légitime supérieur du titulaire ou de tiers auxquels les données sont communiqueés).

![]()

Dossier d'information

Les sociétés du Groupe SMI ont enrichi, amélioré et adapté aux nouvelles règles le dossier d'information à fournir aux personnes concernées (articles 13 et 14 RGPD).

![]()

Droits des personnes concernées (accès, oubli ou effacement, limitation du traitement, opposition, portabilité)

Le Groupe SMI a adopté des mesures techniques et organisationnelles pour favoriser l'exercice des droits et la réponse aux demandes envoyées par les personnes concernées.

![]()

Responsable du traitement

Sur la base du nouveau principe de "responsabilité", les sociétés du Groupe SMI ont redéfini leur organisation pour garantir le respect pro-actif du règlement. On a redéfini le rôle du responsable du traitement et des fournisseurs de services, dont l'activité implique le traitement des données personnelles.

![]()

Risque du traitement et mesures de “responsabilité” adoptées par les responsables du traitement (évaluation d'impact, registre des activités de traitement, mesures de sécurité, violation des données personnelles)

Grâce à un “Document de conformité” incluant le registre des activités de traitement, le Groupe SMI planifie, met en oeuvre et démontre toutes les mesures de sécurité, techniques et organisationnelles, adaptées aux caractéristiques du traitement et prévoit les mesures nécessaires pour notifier la violation des données.

![]()

Transfert international des données

Le Groupe SMI s'engage à respecter les principes généraux et les garanties pour le transfert des données vers des Pays Tiers.

Le responsable du traitement est:

SMI S.p.A.

Bureaux administratifs: Via Carlo Ceresa, 10 - 24015 San Giovanni Bianco (BG) - ITALIA

P.I.: 04471940165 - C.F.: 03942700166 - R.E.A.: 421708

Pour toute information, écrivez à: privacy@smigroup.net

Le Règlement Européen 679/2016 autorise à l'exercice des droits expressément prévus pour les personnes concernées.

Veuillez trouver ci-joint le texte intégral des articles 15; 16; 17; 18; 20; 21; 77 du Règlement, qui définissent les droits et les modalités d'exercice.

Afin d'exercer vos droits, veuillez envoyer le formulaire dûment rempli à l'adresse du Responsable du traitement.

Legal notice

SMI S.p.A. con Unico Socio

Società sottoposta a direzione e coordinamento da SMIGROUP S.p.A.

Società appartenente al GRUPPO IVA SMI INDUSTRIES

Sede amministrativa e Unità produttiva:

Via Carlo Ceresa, 10 - 24015 San Giovanni Bianco (BG) - ITALIA

Tel. +39 0345 40.111 - Fax: +39 0345 40.209 - www.smigroup.it

C.F. 03942700166 - P. IVA IT04471940165 - R.E.A. 421708

Iscr.Reg.Imprese 03942700166 - Cap. Soc. € 5.000.000 i.v.

Sede legale: Via Monte Grappa, 7 - 24121 Bergamo (BG) - ITALIA