Minipal

Serie APS 620 ERGON

APS 620 - Palettizzatore

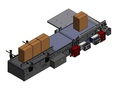

L'APS 620 è un palettizzatore ultra-compatto, ideale per gli impianti di produzione a bassa velocità, che si contraddistingue per la sua facilità di installazione, gestione e manutenzione.

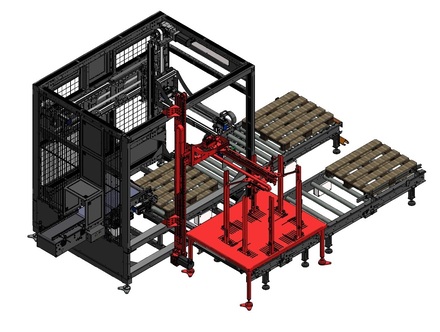

Il cuore del sistema di palettizzazione automatico è costituito dalla struttura dove viene posizionato il sistema a tre assi cartesiani preposto alla formazione del bancale. Ad esso si aggiungono poi il nastro di alimentazione, la testa di presa prodotto, la linea di alimentazione palette e le protezioni a bordo macchina.

In ingresso al palettizzatore, il prodotto arriva su un nastro di alimentazione prodotto e viene cadenzato dal nastro gommato. Successivamente, tramite un nastro distanziatore viene portato nella posizione di prelievo dove la testa di presa preleva il pacco singolo oppure raggruppato e lo deposita sul bancale a terra. La ripetizione ciclica di questa operazione contribuisce alla creazione dei vari strati di palettizzazione. L’alimentazione delle palette avviene tramite rulliere motorizzate; una volta che il bancale è stato completato, il sistema provvede a portarlo in zona di scarico e, contemporaneamente, a posizionare una nuova paletta vuota in zona di formazione

L'APS 620 lavora europallet 800x1200 mm e 1000x1200 mm (altri formati sono disponibili su richiesta).

Tutte le operazioni sono gestite da un sistema user-friendly di automazione e controllo della macchina, garantite dall'interfaccia grafica estremamente intuitiva, dallo schermo sensibile al tocco e dalle e funzioni di diagnostica e supporto tecnico in tempo reale presenti sul POSYC®.

| APS 620 | |

|---|---|

| Velocità (PPM) | 20 |

Struttura compatta ed ergonomica

La struttura compatta ed ergonomica garantisce un notevole risparmio di spazio all'interno della linea di imbottigliamento e permette all'operatore di svolgere facilmente e in sicurezza tutte le attività connesse all'utilizzo, alla pulizia e alla manutenzione dell'impianto.Sistema pick & place

Il quadro elettrico costituisce un modulo distinto che non viene scablato in fase di trasporto e risulta immediatamente installabile presso lo stabilimento del cliente. Questo implica una notevole semplificazione delle operazioni di installazione della macchina.Flessibilità operativa

L'impiego di soluzioni tecniche innovative, intelligenti e personalizzate assicura notevoli vantaggi dal punto di vista della flessibilità operativa e della competitività economica dei processi. In particolare, i palettizzatori SMI della serie APS consentono di realizzare molteplici schemi di palettizzazione secondo le specifiche necessità del cliente e offrono possibilità di personalizzazione per adattarsi alle esigenze di cambio formato, cambio prodotto e/o layout dell'impianto.Movimenti rapidi e precisi

Gli assi della macchina vengono controllati da motori brushless che garantiscono movimenti estremamente dinamici, armonici e precisi.Bassi costi di gestione e ridotta manutenzione

Il TCO (Total Cost of Ownership) risulta ottimizzato grazie a bassi costi di gestione e di manutenzione.Ecosostenibilità

I palettizzatori SMI della serie APS rappresentano una soluzione ecosostenibile, grazie all'impiego di motori ICOS dotati di servo-azionamento digitale (driver) integrato, in grado di semplificare il cablaggio della macchina e assicurare maggior efficienza energetica, minor rumorosità e ridotta usura dei componenti.Nastro alimentazione prodotto

ll prodotto in arrivo viene “cadenzato” dal nastro gommato e, tramite il nastro distanziatore, portato nella posizione di prelievo (a seconda delle dimensioni del prodotto e dello schema richiesto possono essere accumulati anche più unità di prodotto sul nastro di prelievo). Nel caso in cui lo schema di palettizzazione richieda di prelevare più pacchi, questi, tramite un cilindro, vengono portati in una postazione aggiuntiva per essere poi prelevati dalla testa di presa.Sistema alimentazione palette

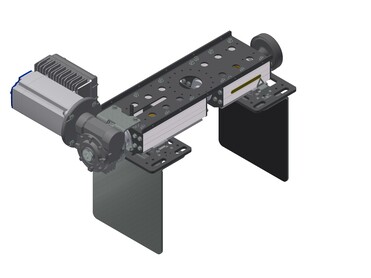

Il pallet vuoto, dopo essere stato caricato nella postazione esterna alle reti, viene automaticamente portato nella zona di formazione del bancale. La traslazione a 90° della paletta è garantita da un sistema pneumatico di deviazione (devio), che, grazie ad un cilindro, trascina la paletta nella posizione desiderata. Il bancale pieno viene quindi accompagnato fino alla rulliera esterna alle protezioni perimetrali per poter essere prelevato. Tale soluzione consente di velocizzare il tempo di cambio paletta, limitando al minimo i fermi macchina.Testa di presa prodotto

Questi palettizzatori possono essere attrezzati con teste di presa differenti; in particolare, a seconda delle esigenze di produzione dell'utilizzatore, può essere utilizzata una presa laterale, una presa "a depressione" (tramite sistema ad aspirazione) o una presa magnetica. La prima è ideale per qualsiasi tipo di confezione e prevede la movimentazione delle palette gommate di presa prodotto attraverso due cilindri. La seconda è adatta a scatole e prevede la movimentazione dei prodotti attraverso uno o più generatori di vuoto (il numero di questi ultimi dipende dalle dimensioni del pacco lavorato). La terza è ideale per contenitori metallici, che vengono movimentati attraverso un magnete permanente applicato alla testa. La testa di presa è provvista di motore per la rotazione del prodotto, in modo che il pacco venga posizionato sullo strato nella posizione richiesta dallo schema di pallettizzazione.Protezioni a bordo macchina

Le protezioni in rete sono montate a bordo macchina, tranne nella zona di carico/scarico bancale dove invece sono fissate a terra. Sono presenti uno scarico per il passaggio del bancale in zona carico paletta vuota e barriere ottiche con dispositivo di muting per la zona di uscita bancale pieno.Dispositivo per l'inserimento di falde (opzionale)

Il modulo mettifalda è un sistema di alimentazione falde regolabile in funzione delle diverse dimensioni interfalda, che può essere abbinato alla struttura del palettizzatore. Il sistema di presa a ventose a 4 punti regolabili garantisce il corretto sollevamento di ogni tipologia di interfalda. Il caricamento delle falde nel relativo magazzino avviene manualmente a cura dell'operatore della macchina.Magazzino palette (opzionale)

E' disponibile come accessorio opzionale il magazzino palette vuote con rulliera integrata. La portata massima di questo dispositivo è di circa 300 kg e/o altezza massima totale di 1800 mm (12 bancali da 1000x1200mm).Le immagini sono indicative e i dati non vincolanti, in quanto devono essere confermati da SMI in funzione delle condizioni produttive e delle specifiche tecniche dell'utilizzatore della macchina.

Contattaci

- SMI S.p.A.

- Indirizzo: Via Carlo Ceresa, 10

24015 San Giovanni Bianco BG

Italy - Phone: +39 0345 40.111

- E-mail: info@smigroup.it

- Lunedì - Venerdì: 07:45 - 17:30

Sabato - Domenica: Chiuso

Informativa sulla privacy

PROTEZIONE DATI E PRIVACY

Dal 25 maggio 2018 è pienamente applicabile il Regolamento Europeo 679/2016 (GDPR) che definisce le regole generali per la protezione dei dati personali. Si tratta di un importante traguardo che introduce per tutti i Paesi dell'Unione Europea le medesime regole nel trattamento dei dati personali. Ogni azienda del Gruppo SMI ha promosso e realizzato una seria attività di adeguamento, ripensando assetti o modalità operative/organizzative, sforzandosi di realizzare la protezione dei dati personali “in pratica”. Di seguito alcune delle azioni intraprese per l'applicazione del Regolamento dal 25 maggio 2018 e la nostra politica dei trattamenti dei dati personali.

![]()

Fondamenti di liceità

Per tutte le attività di trattamento il Gruppo SMI ha identificato la base giuridica (consenso, adempimento obblighi contrattuali, interessi vitali della persona interessata o di terzi, obblighi di legge cui è soggetto il titolare, interesse pubblico o esercizio di pubblici poteri, interesse legittimo prevalente del titolare o di terzi cui i dati vengono comunicati).

![]()

Documentazione informativa

Le società del Gruppo SMI hanno arricchito, migliorato e adeguato alle nuove regole le informazioni da dare agli interessati (art. 13 e 14 GDPR).

![]()

Diritti degli interessati (accesso, cancellazione-oblio, limitazione del trattamento, opposizione, portabilità)

Il Gruppo SMI ha adottato misure tecniche e organizzative per favorire l'esercizio dei diritti e il riscontro alle richieste presentate dagli interessati.

![]()

Titolare, responsabile, incaricato del trattamento

Alla luce del nuovo principio di "responsabilizzazione", le aziende del Gruppo SMI hanno ridefinito la propria organizzazione per garantire pro-attivamente l'osservanza del regolamento nella sua interezza. Ha ridefinito i ruoli degli attori del trattamento e dei fornitori di servizi che implicano attività di trattamento su commissione.

![]()

Approccio basato sul rischio del trattamento e Misure di "accountability" di titolari e responsabili (valutazione di impatto, registro dei trattamenti, misure di sicurezza, violazioni dei dati personali)

Attraverso un “Documento di conformità” che incorpora il registro delle attività di trattamento il Gruppo SMI pianifica, attua e dimostra le misure di sicurezza, tecniche e organizzative “adeguate” alle caratteristiche del trattamento e predispone le procedure necessarie per effettuare, ove ne ricorrano i presupposti, la notifica dei “data breach”.

![]()

Trasferimento internazionali di dati

Il Gruppo SMI si impegna a rispettare e fa propri i principi generali e le garanzie per il trasferimento verso Paesi terzi.

Il titolare del trattamento è:

SMI S.p.A.

Sede amministrativa: Via Carlo Ceresa, 10 - 24015 San Giovanni Bianco (BG) - ITALIA

P.I.: 04471940165 - C.F.: 03942700166 - R.E.A.: 421708

Per informazioni scrivere a: privacy@smigroup.net

Il Regolamento Europeo 679/2016 attribuisce la facoltà di esercitare i diritti esplicitamente previsti per l'interessato.

Alleghiamo il testo integrale degli artt. 15; 16; 17; 18; 20; 21; 77 del Regolamento medesimo che descrivono il contenuto e le modalità di esercizio di tali diritti.

Al fine di consentirle di esercitare tali diritti, le chiediamo di inviare il modulo di richiesta debitamente compilato all'indirizzo del Titolare.

Legal notice

SMI S.p.A. con Unico Socio

Società sottoposta a direzione e coordinamento da SMIGROUP S.p.A.

Società appartenente al GRUPPO IVA SMI INDUSTRIES

Sede amministrativa e Unità produttiva:

Via Carlo Ceresa, 10 - 24015 San Giovanni Bianco (BG) - ITALIA

Tel. +39 0345 40.111 - Fax: +39 0345 40.209 - www.smigroup.it

C.F. 03942700166 - P. IVA IT04471940165 - R.E.A. 421708

Iscr.Reg.Imprese 03942700166 - Cap. Soc. € 5.000.000 i.v.

Sede legale: Via Monte Grappa, 7 - 24121 Bergamo (BG) - ITALIA