Encaisseuses pick & place

Série ACP ERGON

ACP 20 ERGON

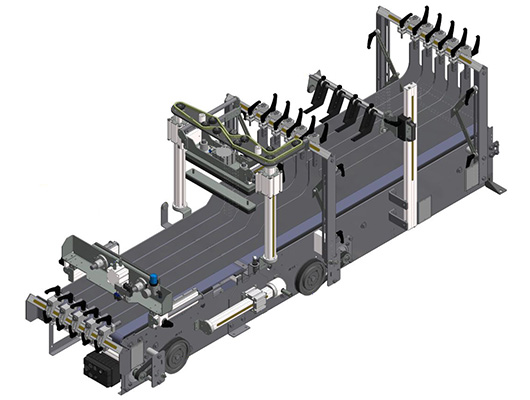

La série ACP ERGON est constituée de machines automatiques compactes, caractérisées par une structure monobloc solide, pour l'emballage d'une ample gamme de produits (récipients en verre, métal, plastique, carton et sacs rigides) en caisses américaines en carton (RSC).

Les encaisseuses de la série ACP ERGON présentent un processus d'emballage avec un système pick & place avec chargement de produit par le haut et elles atteignent une cadence jusqu'à 16 paquets par minute.

Les caisses sont fermées au moyen de ruban adhésif (modèle S).

En outre, le modèle ACP 20 S P est doté de système PID (Partitions Inserting Device) pour l’insertion de croisillons pré-montés en carton à l’intérieur des caisses carton.

Le changement de format est simple et rapide et il est réalisé à travers les pinces de préhension.

L'accès à la machine est facile, avec des avantages pour les opérations de manutention d'entretien à la charge de l'opérateur.

| ACP 20 ERGON | ACP 22 ERGON | |

|---|---|---|

| Cadence (PPM) | 16 | 25 |

| Piste | 1 | 1 |

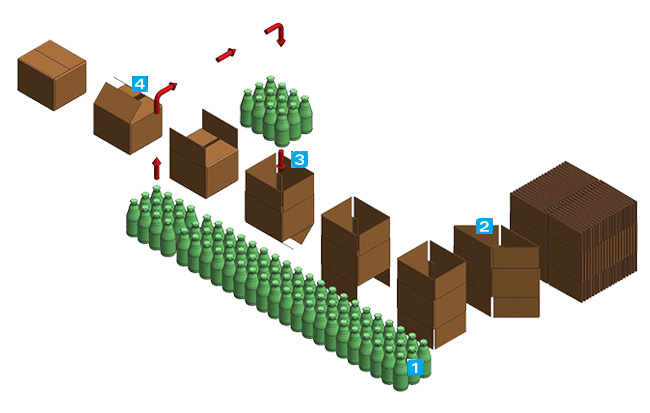

1Sur le convoyeur d'alimentation à quatre vois, équipé de chaînes en matière thermoplastique à bas coefficient de friction, un système mécanique de séparation produit, composé d'un dispositif pneumatique de blocage/déblocage supérieur et inférieur du produit en vrac, assure la création du format désiré.

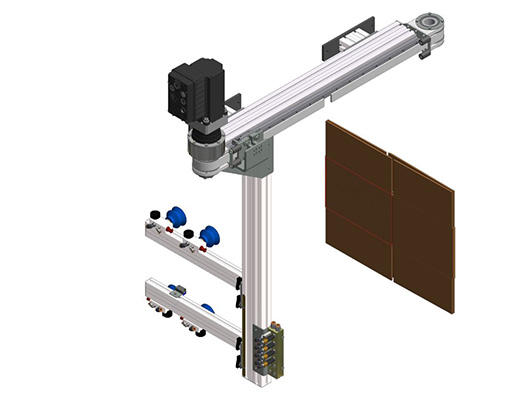

2Les découpes pré-pliées sont prélevées par le magasin cartons avec une montée cartons en mode alterné, composé d'un groupe de ventouses avec aspiration à vide. Pendant qu'elle se déplace de magazine, le mouvement combiné entre la montée et une guide spécifique ouvre la découpe en carton, en lui donnant la forme carrée d'une caisse ouverte.

3Les dispositifs de pliage des rabats ferment les rabats inférieurs de la caisse. Le stabilisateur supérieur contrecarre la poussée vers le haut que la caisse subit pendant l'opération de fermeture des rabats inférieurs. Les dispositifs d'ouverture des rabats de préinsertion maintient les rabats supérieurs de la caisse ouverts pendant le chargement de produit par le haut.

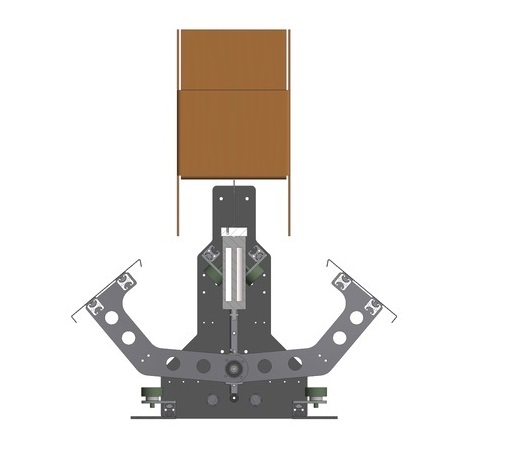

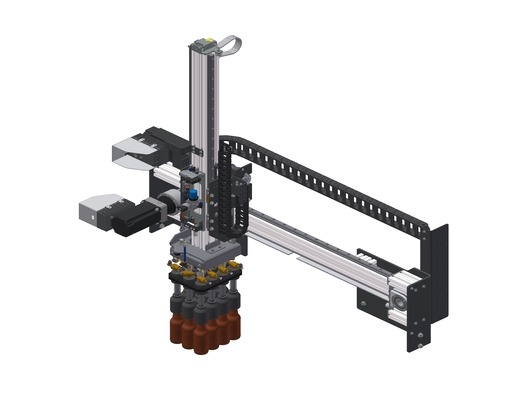

4Le produit est prélevé par pinces de préhension dans le cas de récipients en vrac et par des ventouses avec aspiration dans le cas de paquets et il est inséré dans la caisse au travers du chargement par le haut. Les dispositifs de pliage des rabats, actionnés par des cylindres semi-rotatifs, ferment les rabats supérieurs de la caisse.

- Châssis en acier sablé et vernissé à poudre

- Portes de protection coulissantes en aluminium anodisé et de forme arrondie, qui permettent d'installer tous les moteurs (à basse consommation d'énergie) en position extérieure par rapport aux unités mécaniques qu'ils conduisent. Le système de fermeture des portes est équipé d'un dispositif de freinage, qui ralentit la phase finale de la course et qui accompagne la porte de façon harmonieuse

- Montée en mode alterné contrôlée par un moteur brushless, composée d'un bras sur lequel un groupe de ventouses avec aspiration par éjecteurs à vide glisse horizontalement. En outre, la montée est équipée d'une photocellule qui contrôle de la présence de découpes dans la zone d'aspiration

- Possibilité d'empiler le produit dans la caisse, sans avoir besoin de systèmes dédiés, avec des avantages en termes de coûts

- Utilisation de découpes pré-pliées, qui sont moins encombrantes

- Groupe colle avec deux pistolets équipés de deux buses, réglable en ouverture et hauteur (uniquement pour les modèles avec fermeture de la caisse avec de la colle - modèle G)

- Technologie d'automatisation et de contrôle MotorNet System® fondée sur le bus de terrain Sercos

- Absence de motoréducteurs et emploi prédominant de moteurs brushless ICOS équipés d'un servo-actionnement numérique (driver) intégré à bord moteur

- Écran tactile interactif avec graphique intuitive

Flexibilité opérationnelle

Ces machines peuvent emballer plusieurs types de récipients dans plusieurs formats, selon le modèle choisi, de façon à satisfaire les exigences présentes et futures du client final. Chaque machine peut être dotée d'accessoires supplémentaires qui augmentent sa capacité de production. Par conséquent, les avantages au niveau de personnalisation du paquet final sont considérables.Magasin cartons à l'extérieur de l'encaisseuse

Le magasin cartons est totalement extérieur à l'encaisseuse; cela rend le chargement de découpes pré-pliées facile et ergonomique.Grande précision des réglages

Les nouvelles ACP ERGON sont équipées avec des compteurs à manivelle pour gérer les changements de format, qui garantissent une plus grande précision dans les réglages demandés par le format en production. En outre, les réglages automatiques du magasin cartons sont installés sur tous les modèles et le réglage automatique de la formeuse de caisses peut être installé en option.Changement de format simple et rapide

Le changement de format est mis en place simplement avec le replacement de la pince de préhension. Cela permet de changer rapidement d'un format à l'autre et d'un type de produit à l'autre.Fiabilité élevée du processus d'emballage

Le processus d'emballage par système pick & place est caractérisé par un mode alterné (stop & go). Durant celui-ci, le contenu de la caisse est protégé contre les coups et les chocs. En outre, il est possible de travailler des produits délicats sans abîmer les étiquettes pendant le fonctionnement de la machine.Interface opérateur conviviale

Le panneau de contrôle POSYC®, fixe ou coulissant sur rail le long de la machine (selon le modèle de la machine), permet un usage facile et efficient de l'emballeuse même par des opérateurs avec peu d'expérience. Cela est possible grâce à l'interface intuitive, à l'écran sensible à la touche et aux fonctions de diagnostic et de support technique très avancées, disponibles en temps réel sur le POSYC®.Les images sont indicatives et les données ne sont pas contraignantes puisqu'elles doivent être confirmées par SMI en fonction des conditions de production et des fiches techniques de l'utilisateur de la machine.

Contactez-nous

- SMI S.p.A.

- Adresse: Via Carlo Ceresa, 10

24015 San Giovanni Bianco BG

Italy - Phone: +39 0345 40.111

- E-mail: info@smigroup.it

- Lundi - Vendredi: 07:45 - 17:30

Samedi - Dimanche: Fermé

Informations sur la privacy

PROTECTION DONNEES ET PRIVACY

Depuis le 25 mai 2018 le Règlement Européen 679/2016 (RGPD) est entré pleinement en application, définissant les règles générales pour la protection des données personnelles. Il s'agit d'une étape importante, qui fixe les mêmes règles pour le traitement des données personnelles pour tous les Pays de l'Union Européenne. Chaque société du Groupe SMI a développé une série de procédures d'adaptation aux nouvelles règles, tout en révisant les structures ou les modalités opérationnelles pour mettre en pratique les règles de protection des données personnelles. Voici quelques initiatives pour l'application du Règlement à partir du 25 mai 2018 et notre procédure de traitement des données personnelles.

![]()

Licéité du traitement

Le Groupe SMI a établi la base juridique pour le traitement des données personnelles (consentement, exécution des obligations contractuelles, intérêts vitaux des personnes concernées ou de tiers, obligations auxquelles est soumis le titulaire, intérêt public ou exercice de l'autorité publique, intérêt légitime supérieur du titulaire ou de tiers auxquels les données sont communiqueés).

![]()

Dossier d'information

Les sociétés du Groupe SMI ont enrichi, amélioré et adapté aux nouvelles règles le dossier d'information à fournir aux personnes concernées (articles 13 et 14 RGPD).

![]()

Droits des personnes concernées (accès, oubli ou effacement, limitation du traitement, opposition, portabilité)

Le Groupe SMI a adopté des mesures techniques et organisationnelles pour favoriser l'exercice des droits et la réponse aux demandes envoyées par les personnes concernées.

![]()

Responsable du traitement

Sur la base du nouveau principe de "responsabilité", les sociétés du Groupe SMI ont redéfini leur organisation pour garantir le respect pro-actif du règlement. On a redéfini le rôle du responsable du traitement et des fournisseurs de services, dont l'activité implique le traitement des données personnelles.

![]()

Risque du traitement et mesures de “responsabilité” adoptées par les responsables du traitement (évaluation d'impact, registre des activités de traitement, mesures de sécurité, violation des données personnelles)

Grâce à un “Document de conformité” incluant le registre des activités de traitement, le Groupe SMI planifie, met en oeuvre et démontre toutes les mesures de sécurité, techniques et organisationnelles, adaptées aux caractéristiques du traitement et prévoit les mesures nécessaires pour notifier la violation des données.

![]()

Transfert international des données

Le Groupe SMI s'engage à respecter les principes généraux et les garanties pour le transfert des données vers des Pays Tiers.

Le responsable du traitement est:

SMI S.p.A.

Bureaux administratifs: Via Carlo Ceresa, 10 - 24015 San Giovanni Bianco (BG) - ITALIA

P.I.: 04471940165 - C.F.: 03942700166 - R.E.A.: 421708

Pour toute information, écrivez à: privacy@smigroup.net

Le Règlement Européen 679/2016 autorise à l'exercice des droits expressément prévus pour les personnes concernées.

Veuillez trouver ci-joint le texte intégral des articles 15; 16; 17; 18; 20; 21; 77 du Règlement, qui définissent les droits et les modalités d'exercice.

Afin d'exercer vos droits, veuillez envoyer le formulaire dûment rempli à l'adresse du Responsable du traitement.

Legal notice

SMI S.p.A. con Unico Socio

Società sottoposta a direzione e coordinamento da SMIGROUP S.p.A.

Società appartenente al GRUPPO IVA SMI INDUSTRIES

Sede amministrativa e Unità produttiva:

Via Carlo Ceresa, 10 - 24015 San Giovanni Bianco (BG) - ITALIA

Tel. +39 0345 40.111 - Fax: +39 0345 40.209 - www.smigroup.it

C.F. 03942700166 - P. IVA IT04471940165 - R.E.A. 421708

Iscr.Reg.Imprese 03942700166 - Cap. Soc. € 5.000.000 i.v.

Sede legale: Via Monte Grappa, 7 - 24121 Bergamo (BG) - ITALIA