Etireuses-souffleuses rotatives pour bouteilles PET

Séries EBS K ERGON

EBS 4 K ERGON - Etireuses-souffleuses rotatives avec cadence de production jusqu'à 11.000 bph

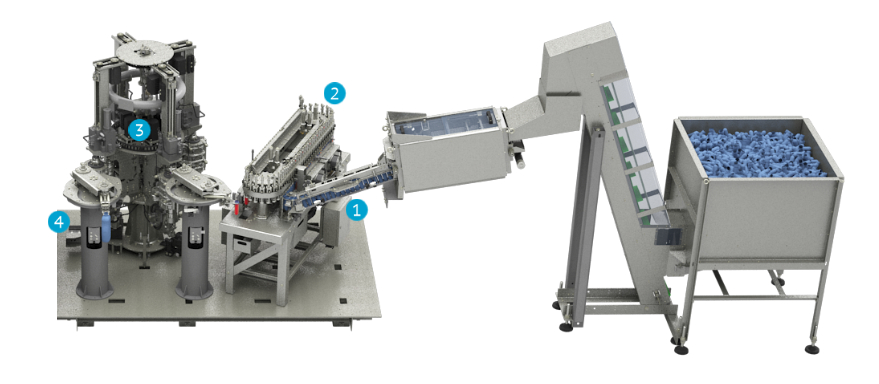

En partant des nombreuses innovations techniques introduites sur les étireuses-souffleuses de la série EBS ERGON, les auteurs de projet SMI ont développé une nouvelle série de machines rotatives ultra-compactes, totalement électroniques, appelées EBS K ERGON (la lettre K du nom dérive du terme allemand “kompakt”), prévues pour satisfaire aux exigences de production jusqu'à 11.000 bouteilles/heure.

Les nouveaux modèles sont disponibles dans les versions à 2, 3 et 4 cavités et permettent de bénéficier de tous les avantages de la technologie rotative dans une “plage” de cadence (jusqu'à 11.000 bouteilles/heure) traditionnellement contrôlée par des souffleuses linéaires.

La série EBS K ERGON d’étireuses-souffleuses rotatives garantit des performances élevées dans l’étirage-soufflage de bouteilles en PET, rPET et PP, utilisées surtout dans le secteur du “food & beverage”. Grâce à la technologie haut de gamme, aux coûts d’exploitation et d’entretien réduits et au rapport excellent entre qualité et prix, la série EBS K ERGON est la solution idéale pour produire des récipients en plastique, de formes différentes, des plus simples aux plus innovantes et sophistiquées.

| EBS 2 K ERGON | EBS 3 K ERGON | EBS 4 K ERGON | |

|---|---|---|---|

| Cadence max. (BPH) | 5500 | 8250 | 11000 |

| Dimensions bouteille | min Ø = 44 mm max Ø = 120 mm | min Ø = 44 mm max Ø = 120 mm | min Ø = 44 mm max Ø = 120 mm |

| Cavités | 2 | 3 | 4 |

1Alimentation des préformes

Au moyen d’un convoyeur spécial, les préformes sont transférées de la trémie d’alimentation à l’orienteur, qui les introduit dans un guide incliné, d’où elles tombent par gravité dans l’étoile de transfert, située à l’entrée du module de chauffage. L’étoile alimente la chaîne des mandrins rotatifs, à travers lesquels les préformes sont “capturées” et entrent dans le module de chauffage.

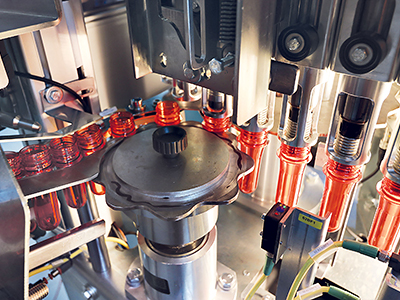

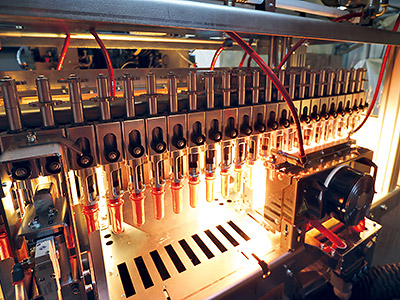

2Chauffage des préformes

Avant d’entrer dans le module de chauffage, équipé de lampes à rayons infrarouges, chaque préforme est soumise à des contrôles approfondis, qui en relèvent les dimensions et la position verticale, en rejetant automatiquement les préformes qui ne correspondent pas aux paramètres pré-établis. Les préformes, soutenues par les mandrins, commencent leur parcours le long du module de chauffage. Pendant la procédure de chauffage, les préformes tournent constamment autour d’eux-mêmes, de façon à garantir une distribution optimale et symétrique de la chaleur. Le module de chauffage est équipé de deux systèmes de refroidissement différents: un système par liquide, pour refroidir la bague de protection qui permet au col des préformes de ne pas se déformer pendant la procédure de chauffage ; un système à air, pour garder la température interne du module de chauffage assez basse, afin d‘éviter que les parois externes des préformes soient exposées à une température trop haute. A la sortie du module de chauffage, un senseur mesure la température de la préforme et la compare avec le “set point” pré-établi; si les deux valeurs ne coïncident pas, il augmente ou réduit la puissance des lampes du module de chauffage.

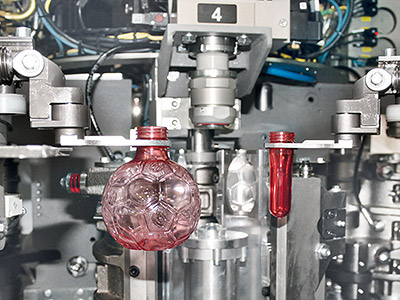

3Etirage-soufflage des préformes

Un groupe rotatif de pinces prélève les préformes du four et les place dans les stations d’étirage-soufflage. La procédure d’étirage-soufflage se déroule en deux phases différentes: étirage et pré-étirage, qui se déroulent simultanément, par la descente de la tige d’étirage motorisée et l’introduction d’air comprimé à basse pression, et le soufflage final, par air comprimé à haute pression, grâce auquel les récipients prennent leur forme définitive. Une contre-pression par air garantit la fermeture parfaite des moules, tandis que la fermeture mécanique des porte-moules permet de supporter les efforts engendrés par la procédure d’étirage-soufflage avec la fiabilité maximum. Même les stations d’étirage-soufflage sont équipées d’un système de refroidissement par liquide, permettant de garder une température constante des moules.

4Sortie des bouteilles

Pendant la procédure de soufflage, un système sophistiqué de mesurage vérifie que le procédé suive le profil de pression requis. En effet, une baisse de pression modifierait la forme du récipient, qui serait rejeté automatiquement. Les bouteilles finies sont prélevées des stations d’étirage-soufflage au moyen d’un autre groupe rotatif de pinces; ensuite, elles sont placées sur un convoyeur à air et dirigées vers les machines de remplissage.

- La section de chauffage des préformes (four) s'intègre avec la section d'étirage-soufflage (carrousel) dans un unique module très compact, en adaptant l'installation à la mise en place même dans des lignes d'embouteillage de taille réduite

- La structure qui contient four et carrousel est dotée de portes de protection d'une forme légèrement arrondie et permet de disposer de plus de place à l'intérieur de la machine pour les activités de nettoyage et entretien, que l'opérateur peut exécuter en toute facilité et sécurité

- Le carrousel d'étirage-soufflage est équipé de barres d'étirage motorisées, dont le fonctionnement, contrôlé par des commandes électroniques, ne nécessite pas de cames mécaniques

- Technologie innovante qui permet de modifier la vitesse d'étirage sans interventions mécaniques (remplacement de cames) et de réduire considérablement le stress de vibrations, auxquelles le carrousel de soufflage est soumis dans les solutions traditionnelles

- Le système d'étirage-soufflage se sert de soupapes à de hautes performances et à de faibles volumes morts autorisant la réduction des temps de pré-soufflage et soufflage, au bénéfice du rendement de la machine et de la qualité des bouteilles produites

- Le groupe mécanique du moule est doté d'une propre motorisation qui exécute avec la plus grande précision les opérations de montée/descente du fond du moule et les opérations d'ouverture/fermeture du groupe porte-moule

- Rapport excellent entre qualité et prix

Solution ultra-compacte

La section de chauffage des préformes (four) est intégrée avec la section d'étirage-soufflage (carrousel) dans un unique module très compact, qui rend le système approprié à la mise en place même dans des lignes d'embouteillage de taille réduite.Système d'étirage-soufflage rotatif

Système d'étirage-soufflage rotatif à haut rendement équipé de tiges d'étirage motorisées, dont le fonctionnement, contrôlé électroniquement, ne nécessite pas de cames pneumatiques. Cela permet un contrôle précis du trajet de la tige et de sa position et des économies significatives d'énergie.Haute qualité des bouteilles produites

Le système d'étirage-soufflages utilise vannes de haute performance et bas volume mort, qui permettent de réduire les temps de pré-soufflage et soufflage, avec des avantages pour le rendement de la machine et la qualité des bouteilles produites.Consommation d'énergie réduite

Grâce au module de chauffage des préformes, équipé de lampes à rayons infrarouge à haut rendement et au module d'étirage-soufflage équipé d'un système de récupération de l'air à double étage, les coûts d'énergie liés à la production d'air comprimé à haute pression sont réduits.Opérations de nettoyage et d'entretien sûres et simples

Les souffleuses SMI, caractérisées par une structure compacte et ergonomique, sont équipées de portes de protection avec une forme légèrement arrondie. Cela permet donc d'avoir plus d'espace à l'intérieur de la machine pour les activités de nettoyage et maintenance que l'opérateur peut effectuer facilement et en toute sécurité.Automatisation et contrôle optimisés

L'installation est gérée par le système d'automatisation et contrôle MotorNet System®, qui assure la maintenance constante des paramètres parfaits de fabrication au cours de tout le cycle de production et la modification directe des réglages de la machine, en simplifiant ainsi les opérations de changement de format.Les images sont indicatives et les données ne sont pas contraignantes puisqu'elles doivent être confirmées par SMI en fonction du poids et de la capacité du récipient, des conditions de production et des fiches techniques de l'utilisateur de la machine.

Contactez-nous

- SMI S.p.A.

- Adresse: Via Carlo Ceresa, 10

24015 San Giovanni Bianco BG

Italy - Phone: +39 0345 40.111

- E-mail: info@smigroup.it

- Lundi - Vendredi: 07:45 - 17:30

Samedi - Dimanche: Fermé

Informations sur la privacy

PROTECTION DONNEES ET PRIVACY

Depuis le 25 mai 2018 le Règlement Européen 679/2016 (RGPD) est entré pleinement en application, définissant les règles générales pour la protection des données personnelles. Il s'agit d'une étape importante, qui fixe les mêmes règles pour le traitement des données personnelles pour tous les Pays de l'Union Européenne. Chaque société du Groupe SMI a développé une série de procédures d'adaptation aux nouvelles règles, tout en révisant les structures ou les modalités opérationnelles pour mettre en pratique les règles de protection des données personnelles. Voici quelques initiatives pour l'application du Règlement à partir du 25 mai 2018 et notre procédure de traitement des données personnelles.

![]()

Licéité du traitement

Le Groupe SMI a établi la base juridique pour le traitement des données personnelles (consentement, exécution des obligations contractuelles, intérêts vitaux des personnes concernées ou de tiers, obligations auxquelles est soumis le titulaire, intérêt public ou exercice de l'autorité publique, intérêt légitime supérieur du titulaire ou de tiers auxquels les données sont communiqueés).

![]()

Dossier d'information

Les sociétés du Groupe SMI ont enrichi, amélioré et adapté aux nouvelles règles le dossier d'information à fournir aux personnes concernées (articles 13 et 14 RGPD).

![]()

Droits des personnes concernées (accès, oubli ou effacement, limitation du traitement, opposition, portabilité)

Le Groupe SMI a adopté des mesures techniques et organisationnelles pour favoriser l'exercice des droits et la réponse aux demandes envoyées par les personnes concernées.

![]()

Responsable du traitement

Sur la base du nouveau principe de "responsabilité", les sociétés du Groupe SMI ont redéfini leur organisation pour garantir le respect pro-actif du règlement. On a redéfini le rôle du responsable du traitement et des fournisseurs de services, dont l'activité implique le traitement des données personnelles.

![]()

Risque du traitement et mesures de “responsabilité” adoptées par les responsables du traitement (évaluation d'impact, registre des activités de traitement, mesures de sécurité, violation des données personnelles)

Grâce à un “Document de conformité” incluant le registre des activités de traitement, le Groupe SMI planifie, met en oeuvre et démontre toutes les mesures de sécurité, techniques et organisationnelles, adaptées aux caractéristiques du traitement et prévoit les mesures nécessaires pour notifier la violation des données.

![]()

Transfert international des données

Le Groupe SMI s'engage à respecter les principes généraux et les garanties pour le transfert des données vers des Pays Tiers.

Le responsable du traitement est:

SMI S.p.A.

Bureaux administratifs: Via Carlo Ceresa, 10 - 24015 San Giovanni Bianco (BG) - ITALIA

P.I.: 04471940165 - C.F.: 03942700166 - R.E.A.: 421708

Pour toute information, écrivez à: privacy@smigroup.net

Le Règlement Européen 679/2016 autorise à l'exercice des droits expressément prévus pour les personnes concernées.

Veuillez trouver ci-joint le texte intégral des articles 15; 16; 17; 18; 20; 21; 77 du Règlement, qui définissent les droits et les modalités d'exercice.

Afin d'exercer vos droits, veuillez envoyer le formulaire dûment rempli à l'adresse du Responsable du traitement.

Legal notice

SMI S.p.A. con Unico Socio

Società sottoposta a direzione e coordinamento da SMIGROUP S.p.A.

Società appartenente al GRUPPO IVA SMI INDUSTRIES

Sede amministrativa e Unità produttiva:

Via Carlo Ceresa, 10 - 24015 San Giovanni Bianco (BG) - ITALIA

Tel. +39 0345 40.111 - Fax: +39 0345 40.209 - www.smigroup.it

C.F. 03942700166 - P. IVA IT04471940165 - R.E.A. 421708

Iscr.Reg.Imprese 03942700166 - Cap. Soc. € 5.000.000 i.v.

Sede legale: Via Monte Grappa, 7 - 24121 Bergamo (BG) - ITALIA