Stiro-soffiatrici rotative per bottiglie PET/ rPET

Serie EBS E ERGON

EBS 12 E ERGON - Stiro-soffiatrici rotative con velocità di produzione fino a 30.000 bph

Dopo averlo applicato alle macchine di imballaggio secondario, SMI ha esteso il concetto progettuale ERGON alle stiro-soffiatrici e ha lanciato una nuova serie di macchine denominata EBS E (Electronic Blowing System) ERGON, dove l'elettronica avanzata ha fatto la parte del leone nella completa riprogettazione della soluzione. Il progetto EBS E ERGON prevede processi totalmente elettronici che consentono di eliminare tutti i movimenti meccanici e le relative camme e rendono la soffiatrice a tutti gli effetti una macchina ”cam-less” (senza camme).

La nuova gamma è composta da 4 modelli, da 12 a 20 cavità, adatti a realizzare bottiglie con una velocità massima di 2.500 bph/cavità.

La serie EBS E ERGON di stiro-soffiatrici rotative garantisce notevoli prestazioni nello stiro-soffiaggio di bottiglie in PET, rPET e PP, principalmente utilizzate nel settore del “food & beverage”. L’elevato contenuto tecnologico, i costi di esercizio e manutenzione estremamente ridotti così come l’eccellente rapporto qualità/prezzo rendono la serie EBS E ERGON la soluzione ideale per produrre contenitori plastici di diverse capacità, con forme che variano dalle più semplici alle più innovative e complesse.

| EBS 12 E ERGON | EBS 14 E ERGON | EBS 16 E ERGON | EBS 20 E ERGON | |

|---|---|---|---|---|

| Velocità max. (BPH) | 30000 | 35000 | 40000 | 50000 |

| Dimensioni bottiglia | min Ø = 44 mm max Ø = 120 mm | min Ø = 44 mm max Ø = 120 mm | min Ø = 44 mm max Ø = 120 mm | min Ø = 44 mm max Ø = 75 mm |

| Cavità | 12 | 14 | 16 | 20 |

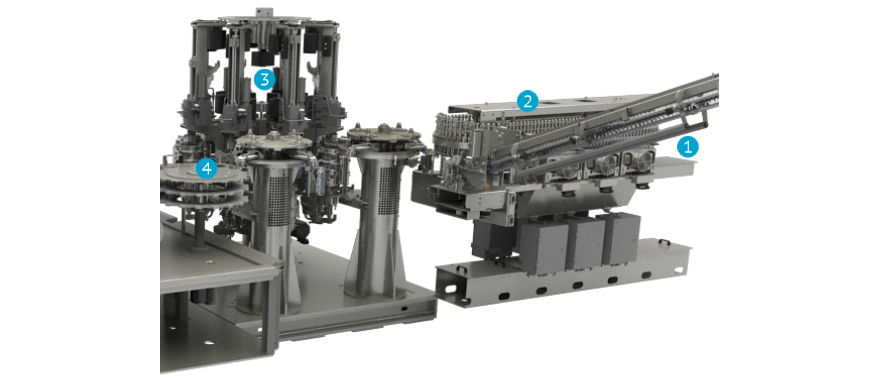

1Alimentazione preforme

Tramite un apposito nastro elevatore le preforme vengono trasportate dalla tramoggia di alimentazione all’orientatore; l’orientatore provvede quindi ad inserirle in una guida inclinata da cui, per caduta gravitazionale, raggiungono la ruota distanziatrice a stella posizionata all’ingresso del modulo di riscaldamento. Tale ruota alimenta la catena dei mandrini rotativi, attraverso cui le preforme vengono “catturate” ed entrano nel modulo di riscaldamento.

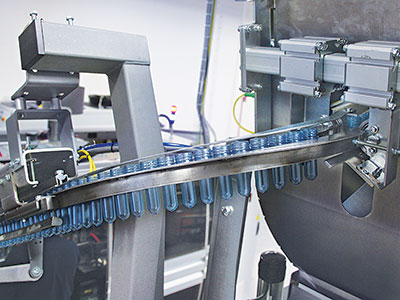

2Riscaldamento preforme

Prima di entrare nel modulo di riscaldamento, dotato di lampade a raggi infrarossi, ogni singola preforma viene sottoposta ad accurati controlli che ne rilevano le dimensioni e la posizione verticale, scartando automaticamente tutte le preforme che non rispettano i parametri pre-impostati. Le preforme, sostenute dai mandrini, cominciano quindi il loro percorso lungo il modulo di riscaldamento. Durante tutto il processo di riscaldamento le preforme ruotano costantemente su se stesse, in modo da garantire una distribuzione ottimale e simmetrica del calore. Il modulo di riscaldamento è dotato di due diversi sistemi di raffreddamento: uno a liquido, per raffreddare l’anello di protezione che consente al filetto delle preforme di non deformarsi durante il processo di riscaldamento, e l’altro ad aria, per mantenere la temperatura interna del modulo di riscaldamento sufficientemente bassa, evitando così l’esposizione delle pareti esterne delle preforme a temperature troppo alte. All’uscita del modulo di riscaldamento un sensore rileva la temperatura della preforma, la confronta con il set point di temperatura impostato e, nel caso in cui i due valori non coincidano, provvede a incrementare o diminuire la potenza delle lampade del modulo di riscaldamento.

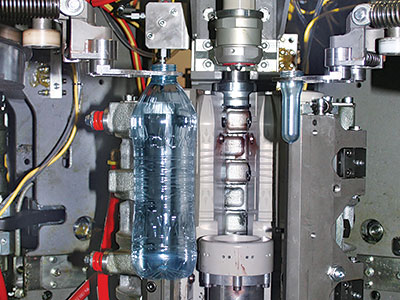

3Stiro-soffiaggio preforme

Un apposito gruppo rotativo di pinze preleva le preforme dal forno e le posiziona all’interno delle stazioni di stiro-soffiaggio. Il processo di stiro-soffiaggio si articola in due diverse fasi: stiro e pre-soffiaggio, che avvengono contemporaneamente mediante la discesa dell’asta di stiro motorizzata e l’immisione di aria compressa a bassa pressione, ed infine il soffiaggio finale con aria compressa ad alta pressione, attraverso cui i contenitori assumono la loro forma definitiva. Una contropressione ad aria assicura la perfetta tenuta degli stampi, mentre la chiusura meccanica dei porta-stampi permette di sopportare con la massima affidabilità gli sforzi generati dal processo di stiro-soffiaggio. Anche nelle stazioni di stiro-soffiaggio è presente un sistema di raffreddamento a liquido, che consente di mantenere costante la temperatura degli stampi.

4Uscita bottiglie

Durante il processo di soffiaggio, un accurato sistema di misurazione verifica che il processo segua il profilo di pressione richiesto durante il ciclo. Nel caso in cui si verifichi un calo di pressione, infatti, la forma del contenitore viene alterata ed i contenitori prodotti vengono automaticamente scartati. Le bottiglie finite vengono prelevate dalle stazioni di stiro-soffiaggio mediante un secondo gruppo rotativo di pinze, immesse su un nastro trasportatore ad aria ed infine convogliate agli impianti di riempimento.

- Design modulare e standardizzato per tutti i modelli di stiro-soffiatrici

- Soluzione compatta e facilmente accessibile per le operazioni di manutenzione da parte dell'operatore

- Controllo desmodromico dei gruppi rotativi di pinze mediante l’utilizzo di una camma doppia

- Asta di stiro motorizzata per una gestione più flessibile del processo di stiro

- Lampade a raggi infrarossi posizionate orizzontalmente e suddivise in pannelli, i cui parametri possono essere impostati e modificati tramite il pannello operatore POSYC

- Pannelli termo-riflettenti di materiale composito montati frontalmente e posteriormente alle lampade per aumentare l'intensità dell'irraggiamento termico e, di conseguenza, ridurre i consumi energetici

- Stazioni di stiro-soffiaggio caratterizzate da un basso volume morto grazie a valvole ad alte prestazioni e a circuiti ottimizzati

- Quadro elettrico integrato all’interno del modulo di riscaldamento, con una notevole riduzione dell’ingombro della macchina

Sistema di stiro-soffiaggio rotativo

Sistema di stiro-soffiaggio di tipo rotativo ad alta efficienza dotato di aste di stiro motorizzate, il cui funzionamento, controllato elettronicamente, non necessita di camme pneumatiche. Ciò consente una precisa gestione della corsa dell’asta di stiro ed un accurato controllo della sua posizione, nonché un significativo risparmio energetico.Modulo di riscaldamento preforme compatto

La lunghezza del forno è stata ridotta del 50% rispetto alla soluzione precedente, dimezzando pertanto il numero di preforme che in un dato momento si trovano in transito davanti ai pannelli riscaldanti. Ciò si traduce in un nastro di scarico più corto, utile a garantire il rapido svuotamento della macchina in caso di arresto d'emergenza.Riduzione del tempo di soffiaggio

Le nuove valvole forniscono una risposta molto più veloce e un guadagno del 15% circa sul tempo utile di soffiaggio; tale risparmio di tempo può essere usato per raggiungere velocità più elevate, lasciar raffreddare la bottiglia oppure ottenere un compromesso tra le due cose.Semplice cambio formato

La nuova asta di stiro completamente motorizzata permette di gestire facilmente il cambio formato, avendo maggior controllo sul ciclo di soffiaggio e sul processo di stiro (velocità fino a 2,4 m/s).Operazioni di pulizia e manutenzione semplici e sicure

Le soffiatrici SMI, caratterizzate da una struttura compatta e ergonomica, sono dotate di portelle di protezione dalla forma leggermente arrotondata; ciò consente di disporre di più spazio all'interno della macchina per poter eseguire le attività di pulizia e manutenzione in tutta facilità e sicurezza.Tempi di consegna rapidi

L'intera gamma EBS E è coperta con 2 soli moduli macchina, uno da 12 a 14 stampi e l'altro da 16 a 20 stampi, consentendo tempi di consegna più brevi.Le immagini sono indicative e i dati non vincolanti, in quanto devono essere confermati da SMI in funzione della grammatura e della capacità del contenitore, delle condizioni produttive e delle specifiche tecniche dell'utilizzatore della macchina.

Contattaci

- SMI S.p.A.

- Indirizzo: Via Carlo Ceresa, 10

24015 San Giovanni Bianco BG

Italy - Phone: +39 0345 40.111

- E-mail: info@smigroup.it

- Lunedì - Venerdì: 07:45 - 17:30

Sabato - Domenica: Chiuso

Informativa sulla privacy

PROTEZIONE DATI E PRIVACY

Dal 25 maggio 2018 è pienamente applicabile il Regolamento Europeo 679/2016 (GDPR) che definisce le regole generali per la protezione dei dati personali. Si tratta di un importante traguardo che introduce per tutti i Paesi dell'Unione Europea le medesime regole nel trattamento dei dati personali. Ogni azienda del Gruppo SMI ha promosso e realizzato una seria attività di adeguamento, ripensando assetti o modalità operative/organizzative, sforzandosi di realizzare la protezione dei dati personali “in pratica”. Di seguito alcune delle azioni intraprese per l'applicazione del Regolamento dal 25 maggio 2018 e la nostra politica dei trattamenti dei dati personali.

![]()

Fondamenti di liceità

Per tutte le attività di trattamento il Gruppo SMI ha identificato la base giuridica (consenso, adempimento obblighi contrattuali, interessi vitali della persona interessata o di terzi, obblighi di legge cui è soggetto il titolare, interesse pubblico o esercizio di pubblici poteri, interesse legittimo prevalente del titolare o di terzi cui i dati vengono comunicati).

![]()

Documentazione informativa

Le società del Gruppo SMI hanno arricchito, migliorato e adeguato alle nuove regole le informazioni da dare agli interessati (art. 13 e 14 GDPR).

![]()

Diritti degli interessati (accesso, cancellazione-oblio, limitazione del trattamento, opposizione, portabilità)

Il Gruppo SMI ha adottato misure tecniche e organizzative per favorire l'esercizio dei diritti e il riscontro alle richieste presentate dagli interessati.

![]()

Titolare, responsabile, incaricato del trattamento

Alla luce del nuovo principio di "responsabilizzazione", le aziende del Gruppo SMI hanno ridefinito la propria organizzazione per garantire pro-attivamente l'osservanza del regolamento nella sua interezza. Ha ridefinito i ruoli degli attori del trattamento e dei fornitori di servizi che implicano attività di trattamento su commissione.

![]()

Approccio basato sul rischio del trattamento e Misure di "accountability" di titolari e responsabili (valutazione di impatto, registro dei trattamenti, misure di sicurezza, violazioni dei dati personali)

Attraverso un “Documento di conformità” che incorpora il registro delle attività di trattamento il Gruppo SMI pianifica, attua e dimostra le misure di sicurezza, tecniche e organizzative “adeguate” alle caratteristiche del trattamento e predispone le procedure necessarie per effettuare, ove ne ricorrano i presupposti, la notifica dei “data breach”.

![]()

Trasferimento internazionali di dati

Il Gruppo SMI si impegna a rispettare e fa propri i principi generali e le garanzie per il trasferimento verso Paesi terzi.

Il titolare del trattamento è:

SMI S.p.A.

Sede amministrativa: Via Carlo Ceresa, 10 - 24015 San Giovanni Bianco (BG) - ITALIA

C.F. e P. IVA IT03942700166 - R.E.A. 421708

Per informazioni scrivere a: privacy@smigroup.net

Il Regolamento Europeo 679/2016 attribuisce la facoltà di esercitare i diritti esplicitamente previsti per l'interessato.

Alleghiamo il testo integrale degli artt. 15; 16; 17; 18; 20; 21; 77 del Regolamento medesimo che descrivono il contenuto e le modalità di esercizio di tali diritti.

Al fine di consentirle di esercitare tali diritti, le chiediamo di inviare il modulo di richiesta debitamente compilato all'indirizzo del Titolare.

Legal notice

SMI S.p.A.

Gruppo IVA SMI INDUSTRIES

Sede amministrativa: Via Carlo Ceresa, 10 - 24015 San Giovanni Bianco (BG) - ITALIA

Sede legale: Via Monte Grappa, 7 - 24121 Bergamo (BG) - ITALIA

P.I.: 04471940165 - C.F.: 03942700166 - R.E.A.: 421708

Capitale Sociale: Euro 5.000.000 i.v.